(1)钻孔的名词解释

用钻头在实体材料上加工孔称为钻孔。钻孔的尺寸精度等级为IT13~IT11,表面粗糙度R a为50~12.5,属粗加工。

1)麻花钻

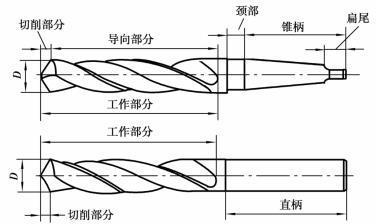

钻头有麻花钻、深孔钻和中心钻等。其中最常用的是麻花钻,其直径规格为φ0.1~φ80。如图5.2.24所示,麻花钻由工作部分和柄部构成。其中工作部分又分为导向部分和切削部分。导向部分有两条螺旋槽和两条窄长的螺旋棱带(又称刃带)。螺旋槽形成刀刃和前角,并起排除切屑和输送冷却液的作用。棱带起导向和修光孔壁的作用,棱带具有很小的倒锥,由头部向尾部每100 mm长度上直径减小0.03~0.12 mm,以减小钻头与孔壁之间的摩擦。

图5.2.24 麻花钻的结构

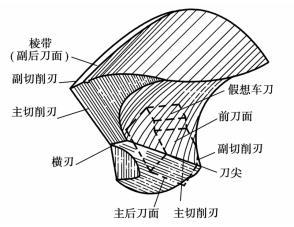

钻头的切削部分如图5.2.25所示,有两条主切削刃、两条副切削刃和一条横刀。切屑流过的两个螺旋槽表面为前刀面,与工件切削表面(即孔底)相对的表面为后刀面,与工件已加工表面(即孔壁)相对的两条棱带为副后刀面。前刀面与主后刀面的交线为主切削刀,前刀面与副后刀面的交线为副切削刃,两个主后刀面的交线为横刃。对称的主切削刃和副切削刃可视为两把反向车刀。

图5.2.25 麻花钻的切削部分图

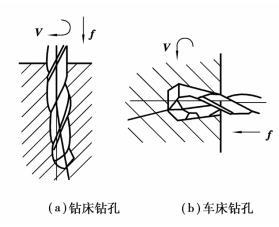

图5.2.26 钻床和车床钻孔的比较

2)钻孔的工艺特点

①钻头容易引偏 由于麻花钻横刃较长,致使钻孔时轴向抗力增大。加之钻头刚性较差,两条很窄的螺旋棱带的导向性也不好。因此,钻头在开始切削时就容易引偏,切入以后易产生弯曲变形,致使钻头偏离原轴线。

如图5.2.26所示,在钻床上钻孔,当钻头偏斜时,孔的轴线也发生偏斜,但孔径无显著变化。在车床上钻孔,当钻头偏斜时,孔的轴线无明显偏斜,但引起孔径变化,常使孔出现锥形或腰鼓形等缺陷。因此,钻小孔或深孔时应尽可能在车床上进行,以减小孔轴线的偏斜。

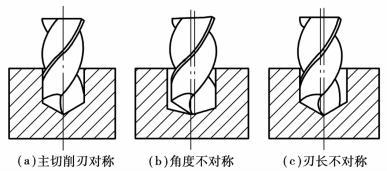

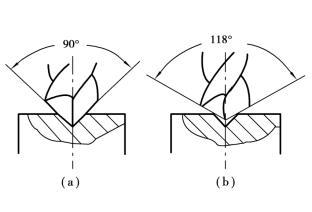

②钻孔易出现孔径扩大现象 这不仅与钻头引偏有关,而且与钻头的刃磨质量有关。钻头的两条主切削刃应刃磨得完全对称,否则钻出的孔径就要大于钻头直径,如图5.2.27所示。而手工刃磨钻头不易磨得很准确,因此应选用直径略小于孔径的钻头钻孔。

图5.2.27 钻头的刃磨质量对孔径的影响

③钻孔表面质量差 这主要是由钻孔的切削条件差所造成的。钻头的主切削刃全部参加切削,刀刃上各点切屑流速相差很大,切屑被迫卷曲成较宽的螺旋卷,占据很大的空间,而钻头又被已加工表面所包围,排屑十分困难,切屑不可避免地要与孔壁发生较大的摩擦和挤压,拉毛和刮伤已加工表面,从而大大降低孔壁质量。

应当指出,为了防止或减小钻头切入时的引偏现象,对于直径较小的孔,常在孔的中心处打上样冲眼,以便引导钻头找正中心;对于直径较大的孔,常先用中心钻(或短麻花钻)钻出引钻锥坑;当孔径大于30 mm时,一般要分两次钻出。第一次的钻孔直径为(0.5~0.7)D,第二次钻到所需孔径D,这时横刃不参加切削,轴向抗力小,切削较为轻快。如图5.2.28所示。

图5.2.28 预钻引钻锥坑

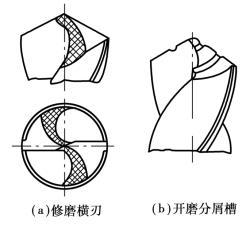

图5.2.29 麻花钻的修磨

在实际生产中,为了克服麻花钻的缺点,常对麻花钻进行修磨,如图5.2.29所示。修磨横刃(图5.2.29(a)),使横刃变短,从而减少横刃的不利影响;开磨分屑槽(图5.2.29(b)),在加工塑性材料时,能使较宽的切屑分成几条,以便顺利排屑。

综上所述,钻孔是在实体工件上加工孔的一种基本方法。其操作简便,适应性强,但所加工孔的精度并不高。其既可以作为低精度孔的终加工,也可以作为高精度孔的预加工,既适用于单件小批生产,也适用于大批量生产,应用十分广泛。