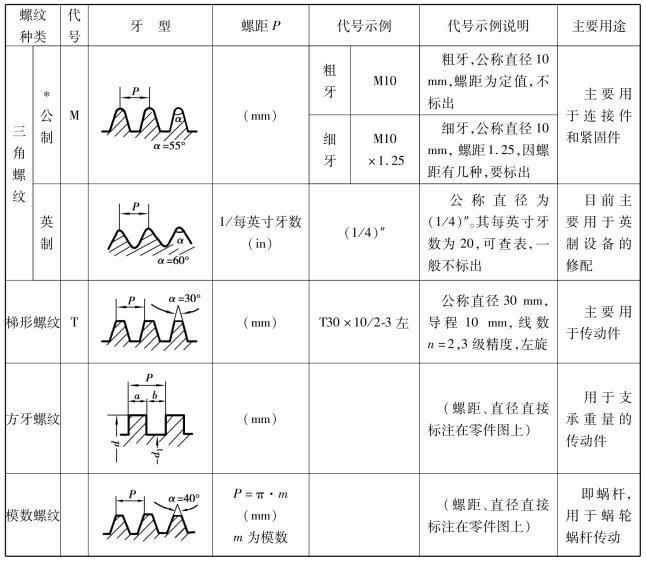

螺纹的种类很多,几种常见螺纹的代号、牙型、螺距及主要用途见表5.2.2。

表5.2.2 几种常见螺纹的代号、牙型、螺距及主要用途

注:*公制三角螺纹又称普通螺纹。

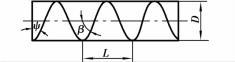

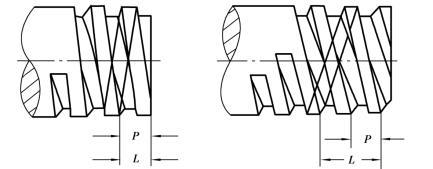

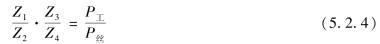

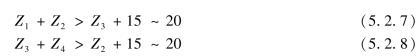

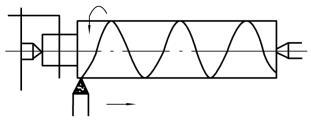

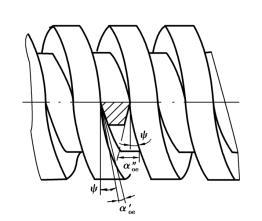

螺纹的基本要素有牙型角α、螺距P和中径d2(D2)。螺纹按旋向可分为右旋螺纹和左旋螺纹,按螺旋线数目可分为单线螺纹和多线螺纹。图5.2.13中,ψ为螺旋升角,是螺旋线的切线与垂直于圆柱体轴线截面的夹角;β为螺旋角,是螺旋线的切线与圆柱体轴线方向的夹角,L为导程,是螺旋线绕圆柱体一周在轴线方向所间隔的距离。在图5.2.14中,当多线螺纹的线数为n时,导程L与螺距P的关系为:

螺纹的加工方法很多,车削螺纹是常用的方法之一。不同种类的螺纹,车削方法略有不同。其中,单线右旋螺纹的车削方法是最基本的。

图5.2.13 螺旋线的参数

图5.2.14 单线螺纹和多线螺纹

1)单线右旋螺纹的车削

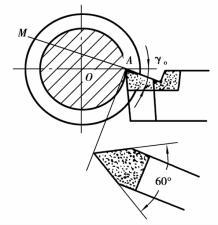

图5.2.15为单线右旋三角螺纹的车削示意图。为了获得正确的牙型,首先要正确刃磨车刀,使切削部分的形状与被切螺纹轴向截面的牙槽形状一致;其次要正确安装车刀,使车刀刀尖与螺纹轴线等高,且刀尖角的平分线垂直于螺纹轴线。

图5.2.15 车削单线右旋三角螺纹

图5.2.16 前角对牙型的影响

刃磨车刀时,必须使两侧切削刃的夹角等于螺纹牙型角α,前角γo= 0°。如图5.2.16所示,若前角γo≠0°,正确的牙型只能反映在AM截面内,而在过轴线的OA截面内的牙型并不正确。应当指出,当前角为γo= 0°时,切削条件较差。故对精度要求较高的螺纹,通常应先用具有正前角的车刀粗车,再用零前角的车刀精车。对精度要求不高的三角螺纹,可采用较小前角的车刀一次车削完成。

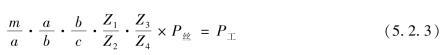

为了获得所需要的准确螺距,必须保证工件每转一转,刀具准确而均匀地移动一个螺距值。也就是说,车床主轴和丝杠必须保证一定的传动比。该传动比由主轴与丝杠之间的传动齿轮和挂轮予以保证。车削各种螺距所需要的挂轮和传动齿轮的齿数,在设计车床时已计算确定。加工时,只要根据工件螺距值按进给箱标牌指示的挂轮齿数及进给箱有关手柄位置调整即可。对于特殊螺距的螺纹,则要自行计算挂轮的齿数。挂轮在其他机床上也常使用。现在以无进给箱车床车螺纹为例介绍配换齿轮齿数的计算。

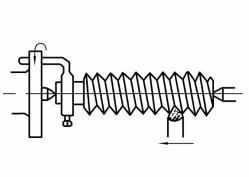

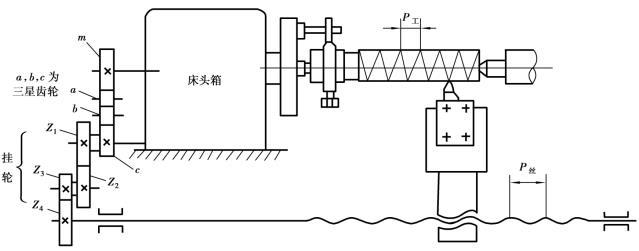

图5.2.17是无进给箱车床从主轴到丝杠的传动系统图。车螺纹时,主轴的旋转运动通过其尾端齿轮m、三星轮a,b,c和挂轮Z1,Z2,Z3,Z4传给丝杠。由于齿轮m,c的齿数相同,所以三星齿轮只改变丝杠转向,不改变系统的传动比。那么,主轴与丝杠之间传动比的调整,只需要更换不同齿数的挂轮即可。设车床丝杠的转数为n丝,丝杠的螺距为P丝,工件的转数为n工,工件的螺距为P工。当工件随主轴旋转一圈时,车刀移动的距离必须正好等于工件的螺距P工。即

图5.2.17 无进给箱螺纹车床传动系统图

式(5.2.4)为无进给箱螺纹车床计算挂轮齿数的基本公式,其中,P丝,P工是已知的。请注意,P丝,P工的单位要求一致。目前国产车床绝大多数是公制的,其P丝的单位为mm。在公制车床上车英制螺纹和模数螺纹时,要将单位化成mm,即

英制螺纹:

模数螺纹:

在计算挂轮齿数时,通常25.4用 近似代替;π用

近似代替;π用 近似代替。

近似代替。

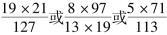

从式(5.2.4)可以看出,挂轮齿数的解不是唯一的。要确定合适的齿数,还应注意两个问题:一个是尽量选用车床自备的挂轮。无进给箱螺纹车床一般备有23个挂轮,最小齿数为20,齿数间距为5,一直到120;还有两个齿数为127和97(或113)的特殊齿数的齿轮,分别用于车削英制螺纹和模数螺纹。二是使所选的4个挂轮装在齿轮架上不能与支承轴发生干涉,其齿数一般还应满足:

在车削螺纹的过程中,除了保证牙型和螺距外,还要保证螺纹的中径d2(D2)。通常采用按螺纹牙高通过横向进给刻度盘大致控制,再由螺纹量具检验保证。

2)车左旋螺纹的特点

与车右旋螺纹不同,车左旋螺纹时,车刀应自左向右移动,如图5.2.18所示。因此,车左旋螺纹的关键问题是在主轴正转的情况下,如何使丝杠改变转向,致使车刀从左向右移动。解决的方法是在主轴和丝杠之间加反向机构。

图5.2.18 左螺旋的车削运动

3)车多线螺纹的特点

由图5.2.14可知,多线螺纹在结构上有两个特点:一是在轴向截面内,各条螺旋线相隔的距离等于螺距值;二是在横向截面内,各条螺旋线与横截面的交点相隔360°/n,其中n为线数。车多线螺纹的关键问题是按导程L车出第一条螺纹槽之后,如何准确地改变车刀与工件的相对位置关系,车出以后各条螺纹槽,即如何准确地进行分线。分线的方法很多,下面介绍常用的两种。

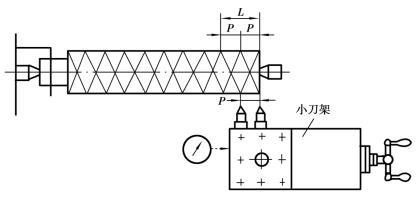

①移动小刀架法 移动小刀架法如图5.2.19所示。首先校正小刀架导轨,使之与工件轴线平行。按螺纹导程L调整车床,车出第一条螺纹槽,然后让车刀沿工件轴向移动一个螺距值,即可车削第二条螺纹槽,类推。若多线螺纹的螺距要求不高,可直接利用小刀架手柄刻度盘控制移动量;若螺距要求较高,可用百分表控制小刀架的移动量。应当指出,移动小刀架时与当时小刀架所处的轴向位置无关。

图5.2.19 用移动小刀架法分线

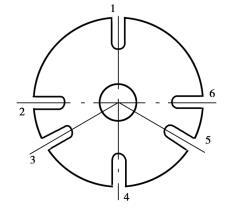

②旋转工件法 旋转工件法适宜加工双顶尘装夹的工件,需使用图5.2.20所示的分度槽拨盘。以车四线螺纹为例,现将卡箍尾部放入槽1,车出第一条螺纹槽,再依次将卡箍尾部放入槽2,4,6中(此时工件则依次相对于主轴转动90°),车出其余3条螺纹槽。这种分度拨盘可供车削双线、三线和四线螺纹用。

4)车大螺旋升角螺纹的特点

由于方牙螺纹、梯形螺纹,模数螺纹的螺距和多线螺纹的导程一般较大,因此它们的螺旋升角ψ也较大。在车削过程中,大螺旋升角对车刀工作角度有很大影响。以车削右旋方牙螺纹为例(图5.2.21),大螺旋升角使左侧刀刃的工作副后角α′oe变小,右侧刀刃的工作副后角α″oe变大。如果方牙螺纹车刀两侧刃的副后角相等,则在车削过程中由于车刀左侧副后刀面与牙槽摩擦增大,影响螺纹质量。为此,一般要把左侧副后角磨得大些,其角度为(3°~5°)+ψ,而把右侧副后角磨得小些,其角度为(3°~5°)-ψ,有的甚至为0°。这样,在切削时左右两侧的工作副后角的大小才较为合适。

图5.2.20 加工多线螺纹用的拨盘

图5.2.21 螺旋升角对车刀侧刃副后角的影响