(1)表面加工方法选择的依据

①应根据表面的精度和粗糙度的要求选择加工方法,确定加工顺序。

②选择加工方法时应考虑被加工材料的性能及热处理要求。例如,强度低、韧性大的有色金属不宜磨削,而钢件淬火后一般要采用磨削加工。

③选择加工方法应考虑生产批量的大小。如盘形齿轮上的孔,单件小批生产时应选择在车床上镗削的方法;大批量生产时选用拉削的方法。

④表面加工方法的选择与表面所在零件的结构有关。如轴类零件上与回转轴线同心的孔宜采用车床镗孔;箱体零件上的轴孔宜采用镗床镗孔。

⑤还应考虑本厂或本车间的现有设备情况、技术条件和工人技术水平。

(2)外圆面的加工方案

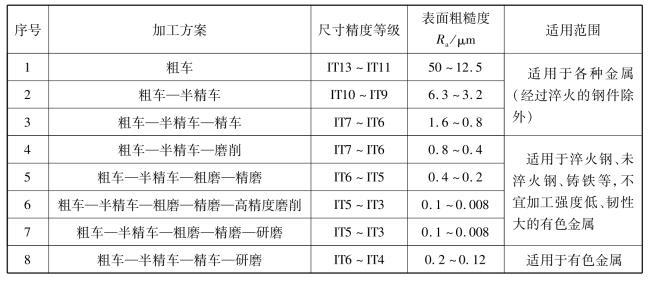

外圆表面是轴、盘套类零件的主要表面之一,其技术要求一般包括表面粗糙度、尺寸精度以及相应的圆度、圆柱度、同轴度等形位精度。常用的外圆加工方法有车削、磨削、研磨和超精加工等。各种精度的外圆表面的加工方案见表5.3.3。

一般说来,公差等级低于IT9~IT8,表面粗糙度R a>3.2的外圆通常由车削加工完成。粗车—半精车—磨削的加工方案主要用于加工尺寸公差等级为IT7~IT6、表面粗糙度R a为0.8~0.4的轴类和套类零件的外圆表面。需经磨削的外圆,磨前的车削精度无须很高,否则对车削不经济,对磨削也无意义。若精度等级要求更高(>IT5),表面粗糙度R a值要求更小(<0.2),则需在磨削后进行研磨或高精度磨削。研磨和高精度磨削前的外圆精度和粗糙度对生产效率和加工质量都有极大影响,所以在研磨或高精度磨削前一般都要进行精磨。

有色金属不宜磨削,公差等级为IT7~IT6,表面粗糙度R a为1.6~0.8的外圆,一般采用粗车—半精车—精车的加工方案,要求更高的,则需再进行研磨。

表5.3.3 外圆表面加工方案

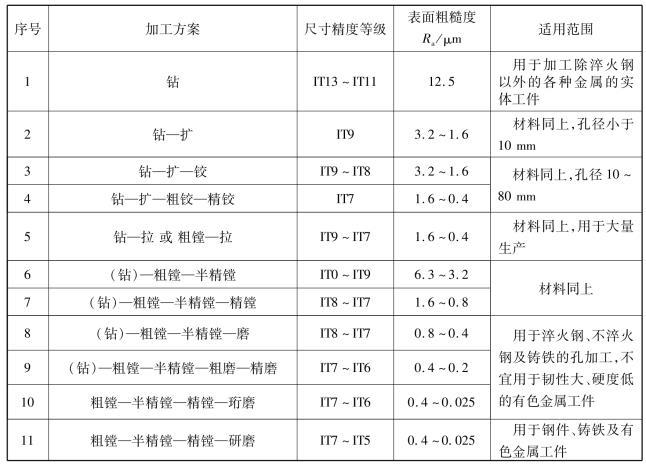

(3)孔的加工方案

孔是组成零件的基本表面之一,其技术要求与外圆表面基本相同。零件上的孔很多。常见的有螺钉孔,套筒、法兰盘、齿轮等零件轴线上的孔以及箱体零件上的轴承孔等。但由于孔的作用不同,致使孔径、长径比以及孔的精度和粗糙度等方面的要求差别很大。常用的加工方法有钻、扩、铰、镗、拉、磨、研磨和珩磨等。各种精度孔的加工方案见表5.3.4。

表5.3.4 孔加工方案

钻孔适用于各种批量生产中对各类零件实体部位进行孔加工时用。

有色金属一般不宜磨削和珩磨。公差等级在IT9~IT7,表面粗糙度R a为3.2~0.8,可采用钻—扩—铰或采用粗镗—半精镗—精镗的方案加工,要求更高的,可再进行研磨。

轴类零件、盘套类零件中间部位的孔,为保证其与外圆、端面的位置精度,一般要在车床上与外圆、端面一次装夹加工出来。若零件需要淬火,则应在半精加工之后进行磨削。支架、箱体零件上的轴承孔可根据零件的结构、尺寸大小等具体情况来决定是在车床上还是镗床上加工。至于采用镗削还是铰削,是否需要珩磨或研磨则根据孔的有关技术要求来确定。分布在盘套类零件端面上或支架、箱体上的螺纹底孔、穿螺钉孔等可在钻床上钻孔。

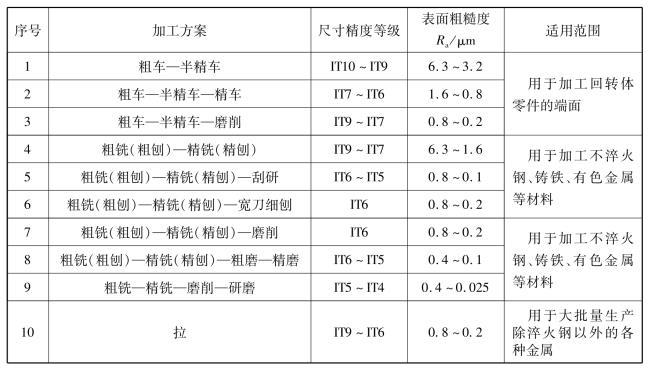

(4)平面的加工方案

平面是零件上常见的表面之一。平面本身没有尺寸精度要求,只有表面粗糙度以及平面度、直线度等形状精度要求。根据平面的不同技术要求及其所在零件的结构特点,可分别采用车、铣、刨、磨、拉等加工方法。平面加工的常用方案见表5.3.5。

表5.3.5 平面加工方案

注:表中所列的尺寸精度等级是指平行平面之间距离尺寸的精度等级。

铣削、刨削是平面加工的主要方法。加工精度要求不高的平面(如无外观要求的非配合表面)一般粗铣或粗刨即可。一般箱体及支架类零件上的固定连接平面则采用粗刨(粗铣)—精刨(或精铣)的加工方案。若精度要求高(如车床主轴箱与床身的接合面)尚需进行磨削或刮研。对于各种导向平面,由于有较高的直线度及较低的粗糙度要求,需在粗刨、精刨之后采用宽刀细刨或磨削、刮研的方法。要求较高的中小型六面体零件,常用粗铣(粗刨)—精铣(精刨)—磨削的方案加工,要求更高时,如块规还要进行研磨。

有色金属的平面,宜采用粗铣—精铣—高速精铣的加工方案。

(5)螺纹的加工方案

螺纹一般用攻丝、套扣、车削和磨削的方法加工。批量特别大时(如螺纹标准件生产),用滚丝或搓丝的方法加工。