数控机床是数字程序控制机床的简称。它于20世纪50年代初期问世,50年代末期进入实用阶段,目前已在许多领域得到较为广泛的推广和应用。

4.3.1 数控机床的基本工作原理

数控机床是根据零件图纸的加工要求,把机床加工中需要的各种运动(或动作)及其运动量的大小用数字代码的形式表示,再经过数控装置的变换并发出相应的指令对机床进行控制。

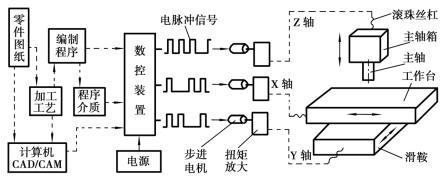

图5.4.8 数控加工机床的原理示意图

图5.4.8为数控机床的原理示意图,首先根据零件图的加工要求编制加工工艺,然后编制加工程序,再通过键盘或其他输入设备送入数控系统,经修改、调试后储存。加工时,数控装置按所编制的程序发出指令,通过步进电机转换成电机轴的旋转运动,经过扭矩放大装置和滚珠丝杠副驱动工作台和主轴箱及主轴按照加工所需要的运动规律运动,完成对工件的加工。其工作过程大致可分为3次转换。

第一次转换,是根据零件图的形状和尺寸,确定机床加工的全部动作,再把各个动作机所控制的尺寸等加工要求编写成程序。程序编制可通过键盘直接编写并送入数控装置,也可以通过CAD/CAM系统生成并送入数控装置,还可以在编程器上编写,再通过程序介质(如穿孔纸带、磁带、磁盘等)送入数控装置。

第二次转换,是数控装置把程序指令转换成各种控制信号,分别向3个坐标上的步进电机发出不同数量的电脉冲。

第三次转换,是随动系统(包括步进电机、扭矩放大器和滚珠丝杠副)把步进电机接收的电脉冲信号转换成机床的进给运动。步进电机是一种能将电脉冲信号转换成角度位移的电机。每当接受到数控装置发出的一个电脉冲信号,它的输出轴即可转动一定的角度,这个角度称为步距角。常用步进电机的步距角有0.75°,1.5°,3°等几种。步进电机的输出功率比较微弱,一般不能直接带动机床工作台和主轴箱,而要经过扭矩放大器将扭矩放大,然后带动滚珠丝杠使工作台或主轴箱移动。当数控装置依次协调地分别向3个坐标上的步进电机发出不同数量的电脉冲,就可使刀具与工件得到3个方向的相对运动,继而实现空间曲面的加工。每个电脉冲使工作台和主轴箱移动的距离称为脉冲当量,其大小与步进电机的步距角和滚珠丝杠的螺距等参数有关。数控机床常用的脉冲当量有0.005 mm,0.01 mm,0.02 mm等几种。

4.3.2 数控机床的特点和应用

数控机床的主要特点如下:

①生产准备时间短,适应性强。当加工对象改变时,只需要另行编写程序和更换刀具即可,不需要很长周期的生产准备和很大费用的工装投入。这对于更新频繁的小批量零件的加工尤其具有优越性。

②加工能力强,可以加工普通机床难以加工的、形状复杂的零件,如螺旋桨、锻模等。

③生产效率高。对于形状复杂的零件,使用数控机床比普通机床可提高工效5~10倍,有时甚至更高。

④机床利用率高。因为数控机床可以显著减少辅助时间。普通机床的净切削时间为15%~20%,而数控机床一般为65%~70%。

⑤加工精度高,可靠性高加工精度稳定。

数控机床主要应用于中、小批及单件生产中形状复杂的零件,或在新产品试制中需要多次修改设计的零件的加工。由数控机床组成的柔性生产线在中批量、多品种的摩托车生产中显示了巨大的优越性。