光整加工是指研磨、珩磨、超精加工和抛光等。其目的是提高工件的精度(可达IT6~IT5或更高)、降低表面粗糙度(R a为0.1~0.01)。一般安排在精车、精镗、精铰和精磨之后进行。其特点是切除的金属余量极小。

4.1.1 研磨

(1)基本原理和方法

研磨是用研具和磨料从工件表面磨去一层极薄的金属层,从而达到很高的尺寸精度(IT6~IT3)、形状精度(如圆度可达0.001 mm)和很低的粗糙度(R a可达0.1~0.01)的一种加工方法。由于工件与研具只在高点接触,且接触点具有很大的随机性,研磨的实质是通过不断的去除“高点”逐步提高加工质量。在研磨过程中,要适时的检测工件,有针对性地变动研磨位置,掌握研磨时间,逐步消除工件上微观和宏观的多余部分。

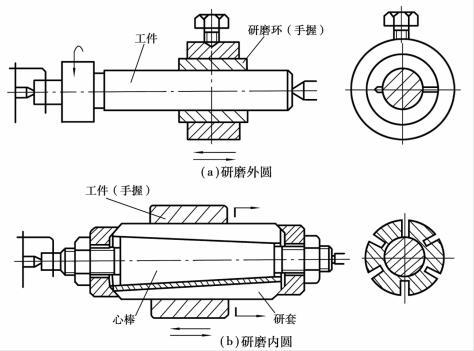

在车床上研磨外圆和内圆的方法如图5.4.1所示。首先在工件和研具之间涂上研磨剂,由车床主轴带动工件(或磨具)以20~40 m/min的速度旋转,手持研具(或工件)作轴向移动进行研磨。并经常检测工件,直至合格为止。

(2)特点与应用

①研磨剂由磨料和研磨液混合而成。磨料用微粉,粗研的磨料粒度用280#(W14),精研用W14~W5。研磨液可用煤油、植物油或煤油加机油,再加入适量化学活性较强的油酸、硬脂酸或工业用甘油,使工件表面产生一层氧化膜以加速研磨过程。

②最常用的材料为铸铁,其硬度比工件材料软一些,有利于磨料嵌入其表面,较好地发挥切削作用;同时具有一定的耐磨性,有利于保持研具的几何形状,从而能保证研磨精度。

③研磨余量一般为0.005~0.02 mm。研磨一般不能提高表面之间的位置精度,生产率低,但不需要复杂或高精度的设备,方法简便可靠,容易保证质量。

④研磨是一种应用比较广泛的光整加工方法。单件小批生产中用手工进行,大批量生产中可在研磨机或简易专用设备上进行。

图5.4.1 外圆和内圆的研磨方法