(1)零件图纸分析

认真分析研究图纸及其技术要求,最好能先熟悉一下有关产品的装配图,了解产品的用途、性能、工作条件以及该零件在产品中的作用。然后根据零件图对其技术要求作全面的分析,既要了解全局,又要抓住关键,这是制订零件加工工艺的前提。

(2)选择毛坯的类型

正确选择毛坯的类型,对经济效益有很大影响。因为工序的安排、材料的消耗、加工工时的多少等,都在一定程度上取决于所选择的毛坯。毛坯的类型一般有型材、铸件、锻件、焊接件等。具体选择要根据零件的材料、形状、尺寸、数量和生产条件等因素综合考虑决定。

(3)进行工艺分析

拟订工艺过程之前,一般要着重分析和确定主要加工表面的加工方法、主要定位精基准以及热处理工序的安排。这3个问题不仅是保证零件质量的关键,而且是拟订工艺过程的核心部分,对其他表面加工工序的安排也有很大影响。

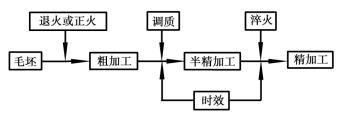

热处理工序在工艺过程中的安排,主要取决于零件材料和热处理的目的。一般情况下可按图5.3.8所示安排。

(4)拟订工艺过程

拟订工艺过程就是把零件各表面的加工按顺序作合理的安排,这是制订零件加工工艺的主要一步,工序安排合理与否将直接影响零件的质量。工序安排一般要考虑以下两条原则:

1)基准先行

作为精基准的表面一般应首先加工,以便用它定位加工其他表面。例如,轴类零件的中心孔,支架、箱体的主要平面等。

图5.3.8 热处理工序安排

2)粗、精加工分开

对于具有较高精度表面的零件,一般应在全部粗加工之后再进行较高精度表面的精加工。这样有利于减少或消除粗加工时因切削力和切削热等因素所引起的变形,以保证零件的质量。此外,粗加工切除的余量较大,容易发现毛坯内部缺陷,便于及早处理,以免浪费精加工工时。

(5)确定各工序所用的机床、装夹方法、加工方法及度量方法

这方面内容在拟订工艺过程时就应作初步考虑,至此进一步具体确定。对于单件小批生产的零件,应尽量选用通用的机床和工、夹、量具,以缩短生产准备时间和减少费用。对大批量生产的零件,应合理选用专用机床和专用的工、夹、量具,以提高生产效率和降低成本。

(6)确定各工序的加工余量、切削用量和工时定额

从毛坯上切除的那层金属称为加工余量。加工余量分为总余量和工序余量。从毛坯到成品总共需要切除的余量称为总余量。某工序要切除的余量称为该工序的工序余量。工序余量的大小应按加工要求来合理确定。余量过大,既浪费材料,又增加了切削工时消耗;余量过小,会使工件的局部表面切削不到,不能修正前工序的误差,从而影响加工质量,甚至造成废品。

单件小批生产时中小型零件的加工总余量按不同毛坯来源建议取为:手工造型铸件3.5~7 mm,自由锻件2.5~7 mm,模锻件1.5~3 mm,圆钢料1.5~2.5 mm。工序余量按不同加工阶段建议取为:粗车余量1.5~2 mm,半精车0.8~1 mm,高速精车0.4~0.5 mm,低速精车0.1~0.5 mm,磨削为0.15~0.25 mm。所给的数据,对内、外圆柱面是指半径方向的余量,对平面是指单边余量。

切削用量只有在大批量生产中为了保证流水线或自动线的统一节拍,才予以规定。

在单件小批量生产中,工时定额根据经验估定。在大批量生产中,工时定额根据计算和实测确定。

(7)编制工艺卡片

在上述各项内容确定之后,将工序号、工序内容、工艺简图、所用机床等项内容填入规定的卡片中,就成为正式的工艺文件。一般说来,单件小批生产的工艺卡片较为简单,大批量生产的工艺卡片较为详细。