一、半自动熔化极氩弧焊操作技巧

1.基本操作技巧

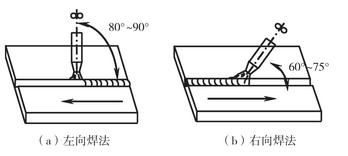

(1)操作方法。半自动熔化极氩弧焊的操作方法,按其焊枪的移动方向(向左或向右),可分为左向焊法和右向焊法两种,见图3-21。

图3-21 左向焊法和右向焊法示意图

采用右向焊法时,熔池可见度及气体保护效果都比较好,但焊接时不便观察接缝的间隙,容易焊偏。而且由于焊丝直径直指熔池,电弧对熔池有冲刷作用,如果操作不当,可使焊波高度过大,影响焊缝成形。

采用左向焊法时,喷嘴不会挡住焊工视线,能够清楚地看到接缝,故不容易焊偏,并且能够得到较大的熔宽,焊缝成形比较平整美观,因此,一般都采用左向焊法。

采用半自动熔化极氩弧焊施焊时操作姿势应满足以下要点。

①采用正确的持枪姿势,根据施焊位置,操作时灵活地用身体的某个部位承担焊枪的质量,保证持枪手臂处于自然状态,手腕能够灵活自由地带动焊枪进行各种操作。

②焊接过程中,软管电缆有足够的拖动余量,以保证可以随意拖动焊枪,并能维持焊枪倾角不变,能够清楚、方便地观察熔池。

③送丝机要放到合适的位置,满足焊枪能够在施焊位置范围内自由移动。

④焊接过程中,焊工必须正确控制焊枪与焊件间的倾角和喷嘴高度,使焊前和焊件保持合适的相对位置,并能保证焊工方便地观察熔池,控制焊缝形状。

⑤整个焊接过程中,必须保持焊枪匀速前进,并保持摆幅一致的横向摆动。实际操作时,焊工应根据焊接电流大小、熔池形状、熔合情况、装配间隙以及钝边大小等现场条件,灵活地调整焊枪前进速度和摆幅大小,力求获得合格的焊缝。

半自动熔化极氩弧焊施焊时操作姿势见图3-22。

图3-22 半自动熔化极氩弧焊常用操作姿势

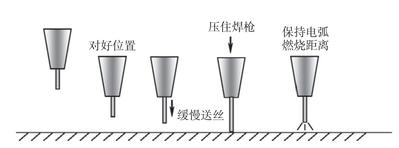

(2)引弧。半自动熔化极氩弧焊,通常采用短路接触法引弧。由于平特性弧焊电源的空载电压低,又是光焊丝,在引弧时,电弧稳定燃烧点不易建立,使引弧变得比较困难,往往造成焊丝成段地爆断,所以引弧前要把焊丝伸出长度调好。如果焊丝端部有粗大的球形头,应用钳子剪掉。引弧前要选好适当的引弧位置,起弧后要灵活掌握焊接速度,以避免焊缝始段出现熔化不良和使焊缝堆得过高的现象。具体操作步骤如图3-23所示。

图3-23 半自动熔化极氩弧焊的引弧过程

①引弧前先按遥控盒上的点动开关或按焊枪上的控制开关,点动送出一段焊丝,伸出长度小于喷嘴与工件间应保持的距离。

②将焊枪按要求(保持合适的倾角和喷嘴高度)放在引弧处。此时焊丝端部与工件未接触。喷嘴高度由焊接电流决定。若操作不熟练时,最好双手持枪。

③按焊枪上的控制开关,焊机自动提前送气,延时接通电源,保持高电压、当焊丝碰撞工件短路后,自动引燃电弧。短路时,焊枪有自动顶起的倾向,引弧时要稍用力下压焊枪,防止因焊枪抬高、电弧太长而熄灭。

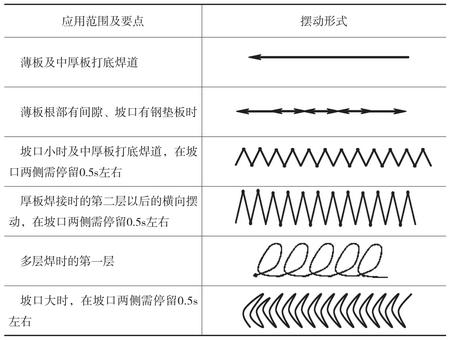

(3)焊枪运动形式。为控制焊缝的宽度和保证熔合质量,半自动熔化极氩弧焊施焊时也要像焊条电弧焊那样,焊枪也要做横向摆动。通常,为了减小热输入、热影响区,减小变形,不应采用大的横向摆动来获得宽焊缝,应采用多层多道焊来焊接厚板。

焊枪的摆动形式主要有以下几种,见表3-5。

表3-5 焊枪的摆动形式及应用范围

(4)收弧

①半自动熔化极氩弧焊机有弧坑控制电路,则焊枪在收弧处停止前进,同时接通此电路,焊接电流与电弧电压自动变小,待熔池填满时断电。

②若焊机没有弧坑控制电路,或因焊接电流小没有使用弧坑控制电路时,在收弧处焊枪停止前进,并在熔池未凝固时,反复断弧,引弧几次,直至弧坑填满为止。操作时动作要快,如果熔池已凝固才引弧,则可能产生未熔合及气孔等缺陷。

③收弧时应在弧坑处稍作停留,然后慢慢地抬起焊枪,这样就可以使熔滴金属填满弧坑,并使熔池金属在未凝固前仍受到气体的保护。若收弧过快,容易在弧坑处产生裂纹和气孔。

2.各种位置的操作技巧

(1)平焊。平板对接焊,一般多采用左向焊法。薄板平对接焊,焊枪做直线运动,如果有间隙,焊枪可做适当的横向摆动,但幅度不宜过大,以免影响气体对熔池的保护作用。中、厚板V形坡口对接焊,底层焊缝应采用直线运动,焊上层时焊枪可做适当的横向摆动。

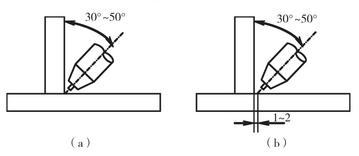

平角焊和搭接焊,采用左向焊法或右向焊法均可,不过右向焊法的外形较为饱满。焊接时,要根据板厚和焊脚尺寸来控制焊枪的角度。不等厚焊件的T形接头平角焊时,要使电弧偏向厚板,以使两板加热均匀。等厚板焊接时,如果焊脚尺寸小于5mm时,可将焊枪直接对准夹角处,其焊枪的位置,见图3-24(a);而当焊脚尺寸大于5mm时,需将焊枪水平偏移1~2mm,同时焊枪与焊接方向保持75°~80°的夹角,见图3-24(b)。

图3-24 平角焊时焊枪的位置

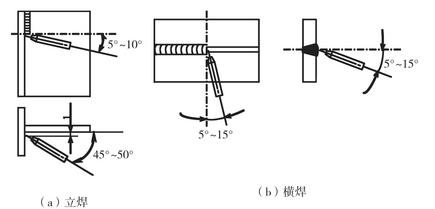

(2)横焊和立焊。立焊有两种操作方法。一种是由下向上焊接,焊缝熔深较大,操作时如适当地做三角形摆动,可以控制熔宽,并可改善焊缝的成形,这种焊法一般多用于中、厚板的细丝焊接;另一种是由上向下焊接,速度快,操作方便,焊缝平整美观,但熔深浅,接头强度较差,一般多用于薄板焊接。

横焊多采用左向焊法,焊枪做直线运动,也可做小幅度的往复摆动。

立焊和横焊时焊枪与焊件的相对位置,见图3-25。

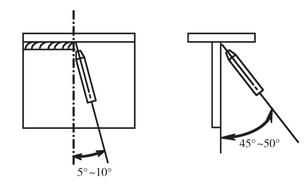

(3)仰焊。仰焊应采用较细的焊丝,较小的焊接电流及短弧,以增加焊接过程的稳定性。二氧化碳气体流量要比平、立焊时稍大一些。薄板件仰焊,一般多采用小幅度的往复摆动。中、厚板仰焊,应做适当横向摆动,并在接缝或坡口两侧稍停片刻,以防焊波中间凸起及液态金属下淌。仰焊时焊枪的空间位置,见图3-26。

图3-25 立焊和横焊时焊枪的位置

图3-26 仰焊时焊枪的空间位置

3.操作实例

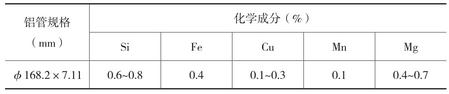

某管形铝母线规格为φ168.2mm×7.11mm,化学成分见表3-6。采用半自动熔化极氩弧焊进行焊接。

表3-6 铝管的化学成分

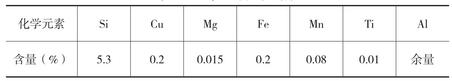

(1)焊丝。焊丝的化学成分见表3-7,焊丝为φ1.6mm。

表3-7 焊丝的化学成分

(2)电源。采用NBA2-200形半自动熔化极脉冲氩弧焊焊机,脉冲频率有50Hz和100Hz两档。电弧电压靠调整变压器抽头获得,电源外特性通过变换磁放大器内桥电阻来选用。当用平外特性时,脉冲频率放在100Hz档上。

(3)坡口加工与焊前准备。

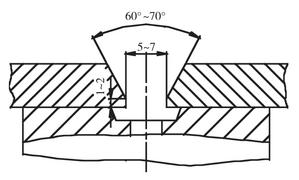

①坡口加工尺寸及组对见图3-27。

图3-27 坡口加工尺寸及组对

焊接坡口采用机械方法加工,表面应无毛刺。

②焊接坡口两侧各50mm范围内和焊接衬套的表面氧化物、油污等应清洗干净。先用有机溶剂去除污渍,再用铜丝刷进行机械清理。焊接衬套是铝铸件,若有必要可采用碱洗法清洗。坡口和衬套清洗后,应立即进行焊接;若放置超过8h,则应重新清洗。

③采取防风措施,以确保良好的气体保护效果。

④按图4-11进行组合,对口应平直,弯折度应小于1/500,中心线偏移不大于0.5mm。

⑤接通焊机的电源、水源和氩气,待焊机运转正常后再检查焊枪的送丝和保护气体输出是否正常。所有的准备工作均已做好后,方可施焊。

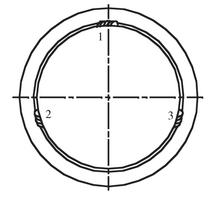

(4)点固焊。点固焊位置和顺序见图3-28。点焊三处,先点焊平焊位置1,后点焊两边立焊稍偏下位置2、3焊点长度为30mm,高度为壁厚的1/2。

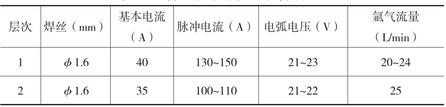

定位焊规范见表3-8,其工艺要求与正式焊缝相同。

图3-28 点固焊位置和顺序

表3-8 定位焊规范

(5)打底焊。施焊环境温度在5℃以下时,应预热100~150℃,以免产生气孔。

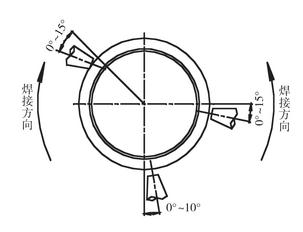

全位置焊接方式,焊接规范与点固焊相同。由仰焊部位起焊,焊半周至平焊位置,再焊另外半周。

仰焊部位(6点)开始施焊时,焊枪前倾,倾角为0°~10°;其余部位焊接时,焊枪后倾,倾角为0°~15°,如图3-29所示。倾角的变化是为了使坡口充分熔透;而倾角又不能太大,主要为了尽可能减少飞溅。

焊接第一层时,因为有衬套,可不必顾虑焊穿,应在坡口两侧多停留一会儿,以保证充分熔透。由于焊接热规范较强,为了使盖面层的焊缝美观,焊接层间温度不应超过200℃;焊接速度不能太慢。第一层的焊缝高度以壁厚的2/3为宜。

(6)盖面焊。第一层焊完后,应用铜丝刷将焊缝表面清理干净,去除污渍和氧化皮。待冷却后即可进行表面层的焊接。

图3-29 全位置焊接各个位置的焊枪角度

表面层焊接的程序与第一层焊接相同,其规范比第一层焊接稍弱。焊枪移动的速度应均匀,以获得美观、光滑的焊缝表面。

(7)焊接工艺要点。

①焊丝、焊件必须确保清洁。

②为确保气体保护效果,应采取必要的挡风措施。

③焊接过程中应尽量保持焊丝伸出长度为5~10mm。焊丝伸出太长,气体保护不良;伸出太短,则使导电嘴温度升高,增大送丝摩擦阻力,以致烧损导电嘴而造成故障。

④导电嘴的直径以φ2.0~2.2mm为宜。太小,由于焊接时受热膨胀,使送丝困难而中断焊接;太大,会使导电嘴和焊丝接触不良,造成电弧熄灭或焊丝与导电嘴内壁之间起弧,破坏正常的焊接过程。

⑤焊枪送丝有推丝式,为了保证正常的送丝,送丝管不能有太大的弯曲,以维持正常的焊接过程。若改用推拉式送丝机构,则焊接过程稳定,有利于进一步提高焊缝质量和生产率。

⑥为了尽量减少焊接接头的软化程度,焊接时层间温度应小于200℃。

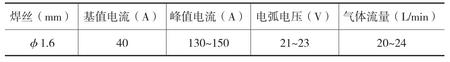

⑦选择恰当的焊接规范是确保焊接质量和焊缝成形美观的前提。常用的焊接规范见表3-9。

表3-9 管形铝母线常用的焊接规范

⑧焊接完毕后,在未冷却前应尽量避免接头受力。以免接头变形或造成质量事故。