钛及钛合金牌号用汉语拼音字母“T”加表示金属或合金组织类型的字母以及顺序号表示。表示金属或合金组织类型的字母有A、B、C,分别表示α型,β型和α+β型的钛合金。例如,TA1表示一号α型纯钛;TB2表示二号β型钛合金;TC4表示四号(α+β)型钛合金。

工业纯钛是指用工业生产的纯钛。工业纯钛中均含有微量的碳、氢、氮、氧、铁、硅等杂质。少量的杂质可以使钛的强度、硬度显著增加,而使塑性、韧性明显地下降。目前有TA1、TA2、TA3三个牌号。由于工业纯钛塑性韧性好、耐腐蚀、焊接性好和容易加工成形,在很多领域获得应用。例如,在航空、化工、造船等工业部门用于制造在350℃以下工作、受力不大的各种耐蚀零件等。

其中,α型钛合金中主要的合金元素是α稳定化元素铝,有的还加入了锡、硼、锌、铜等元素。这类合金抗氧化性和焊接性能好,组织稳定,但塑性、冲击性能差。其中应用最广的是TA7,其工作温度可达到450℃。

β型钛合金中主要的合金元素是钼、钒、铬等β稳定化元素。它强度高,冷成形性好,焊接性尚可,通过淬火和时效可以进一步强化,主要用于制作250℃以下长时间工作或350℃以下短时间工作的、要求成形性好的结构件或紧固件。

α+β型钛合金的退火组织为α+β两相组织。这类合金中都含有α稳定化元素铝和不同种类、数量的β稳定化元素如铁、钼、锰、铬、钒等,分别使α钛和β钛固溶强化,在退火状态下可以得到比α型钛合金高的强度。这类合金具有良好的锻压、焊接和切削加工性能,在150~500℃温度下有较好的耐热性。TC1、TC4合金还具有良好的低温韧性、抗海水应力腐蚀及抗热盐应力腐蚀的能力。

一、钛合金焊接特点bjh

在钛及钛合金中,工业纯钛和α型钛合金具有良好的焊接性;在α+β型钛合金中,弱β稳定化合金焊接性比较好,而强β稳定化合金的焊接性比较差;在β型钛合金中,稳定β合金焊接性比较好,而亚稳定β合金焊接性尚可。钛及钛合金焊接时容易产生以下问题。

(1)焊接接头脆化问题。当母材中氧、氮、氢、碳等间隙元素含量较高或焊接时对焊缝和热影响区保护不良时,焊接接头的塑性显著降低。另外,当焊接热输入控制不当时也会产生焊接接头塑性降低的现象。

(2)焊接接头裂纹问题。由于钛及钛合金中硫、磷、碳等杂质很少,只要正确选用焊接材料,焊缝产生热裂纹的倾向很小。但当焊接保护不良或α+β型合金中β稳定化元素较多(例如TC10)时,焊接接头会出现低塑性脆化裂纹,这种裂纹焊后立即出现。另外,焊接钛及钛合金时,有时还会在热影响区产生延迟裂纹,这种裂纹可以延迟几小时、几天甚至几个月出现,具有很大的潜在危险性。

(3)焊缝气孔问题。气孔是焊接钛及钛合金最常见的一种焊接缺陷。气孔通常在焊缝中部和熔合线附近出现。焊接热输入较大时,气孔一般产生在熔合线附近。

由于钛及钛合金与氧、氮、氢的亲和力大,化学活性强,因此,普通的焊条电弧焊、气焊、二氧化碳气体保护焊均不适用于钛及钛合金焊接。目前,焊接钛及钛合金最常用的焊接方法是钨极氩弧焊,其次是熔化极氩弧焊、等离子弧焊、真空电子束焊等。

二、钛合金焊接方法与操作技巧

钨极氩弧焊是焊接钛及钛合金应用最多的一种焊接方法,尤其是手工钨极氩弧焊被广泛使用。这种方法主要用于10mm以下的钛板焊接。大于10mm的钛板可采用熔化极氩弧焊焊接。

1.坡口形式

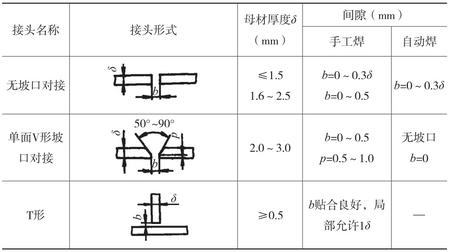

坡口形式可参见表4-20,当板厚为0.5~2.5mm时,开Ⅰ形坡口,采用不加填充焊丝的双面焊或单面焊;当板厚为3~9mm时,一般开V形坡口;当板厚≥10mm时,采用对称的双V形坡口。生产中,在焊接坡口正面底层时,不加钛焊丝,只用焊枪熔焊一道,以后各层均应添加焊丝。

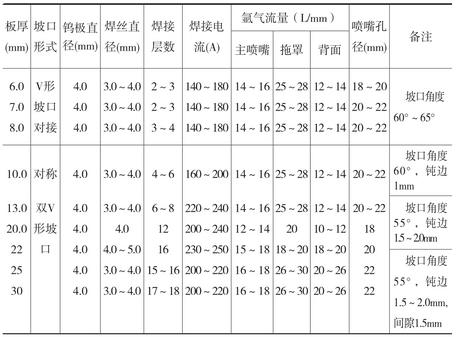

表4-20 钛及钛合金焊接坡口

2.焊前清理

焊前对钛及钛合金焊件和焊丝进行清理是一项必须进行的工作。如果没有清理或清理质量不高,往往在焊件和焊丝表面上生成一层灰白色的吸气层,导致焊接接头产生裂纹、气孔,并降低接头的性能。清理工作有机械清理和化学清理两种方法。

(1)机械清理。当焊接质量要求不高时,可以采用切削加工、喷丸、喷砂或不锈钢丝刷清除焊件上的污物和氧化物等。

(2)化学清理。将焊件及焊丝在酸液中冲洗,直至呈银白色光泽为止。酸洗液的配方和工艺为:①盐酸250mg/L、氟化钠50g/L,在室温酸洗15~20min;②体积分数为20%的氢氟酸,体积分数为30%的硫酸,在25~30℃的酸溶液中冲洗5~10min。酸洗后,在流动的清水中洗净、晾干。

(3)临焊前,再将焊件坡口及其两侧50mm以内、焊丝表面用丙酮或乙醇或四氯化碳等熔剂进行擦拭。

3.焊接材料

焊丝一般采用与母材同质材料。为改善接头的塑性,可以用比母材合金化程度稍低的焊丝,例如,焊接TC4钛合金时可以用TC3焊丝。但厚板的α+β型钛合金或β型钛合金多层焊时不能使用α型钛合金焊丝。此外,为改善焊缝的塑性,焊丝中的间隙元素氧、氮等含量应比母材低一半左右。氩气应达到一级纯度(体积分数为99.99%),杂质总的质量分数<0.02%,相对湿度<5%,水分<0.001mL/L。

4.保护措施

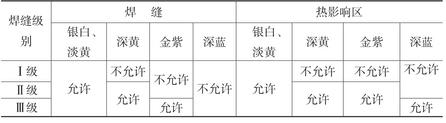

由于钛及钛合金不仅液态时能吸收氧、氮、氢等气体杂质,而且当达到一定温度的固态时也能吸收氧、氮、氢等气体杂质,因此,焊接时不仅需要保护熔池和焊缝不受空气沾污,而且需要对加热温度超过350℃的热影响区和焊缝背面进行保护,氩气的保护效果可以根据表4-21从焊缝及热影响区表面的颜色来判断。一般应保证焊接接头焊后为银白色。

表4-21 氩气的保护效果要求

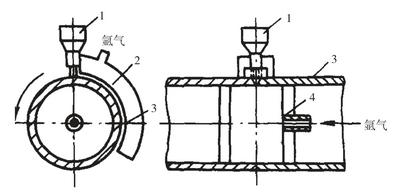

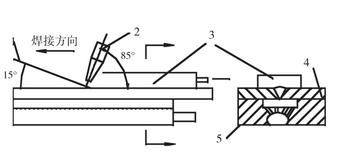

通常采用在焊枪上加气体保护拖罩的背面加气体保护垫板的方法来加强保护。钛及钛合金管道焊接常用的保护方法如图4-24所示。

图4-24 钛及钛合金管道焊接时的局部保护措施

1—焊枪;2—充氩罩;3—不锈钢管道;4—挡板

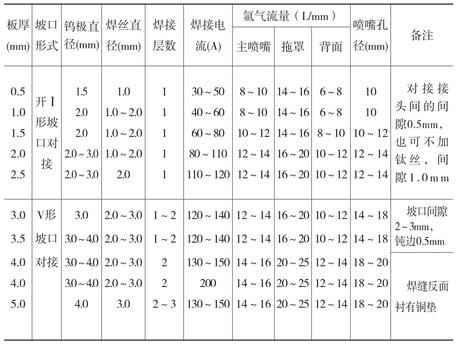

5.钨极氩弧焊

①焊接α型钛合金宜采用较小的输入,工业纯钛的冷却速度为10~200℃/s,TC1合适的冷却速度为12~150℃/s,TC4合适的冷却速度为2~40℃/s。喷嘴与焊件的距离一般在6~10mm的范围内,焊接速度控制在确保350℃以上的焊件高温区能处在氩气的保护之下。用高纯度的氩气进行焊接,氩气纯度不得低于99.99%。氩气流量以达到良好的焊缝表面色泽为准。

②手工钨极氩弧焊时,焊丝与焊件间应尽量保持最小的夹角(10°~15°),焊丝沿熔池前端有节奏地送入熔池。不得将焊丝端部移出氩气保护区。

③焊枪的移动按左向焊法,基本不做横向摆动,当需要摆动时,频率要低,摆幅不宜过大。偶然断弧及焊缝收尾处要继续通气保护,直至接头冷却至350℃以下。

焊接钛及钛合金推荐的手工钨极氩弧焊焊接参数见表4-22。

表4-22 手工钨极氩弧焊焊接参数

续表

6.熔化极氩弧焊

①熔化极氩弧焊适于焊接厚度大于10mm的钛及钛合金结构。由于这种方法有较大的热功率,可减少焊接层数,提高焊接速度,从而能提高生产率。另外,这种方法产生气孔的倾向也较钨极氩弧焊时小。其主要特点是存在飞溅问题。

②焊前焊件和焊丝清理、焊丝选用及焊后热处理均与钨极氩弧焊时相同。焊件局部保护措施也与钨极氩弧焊时相似,只是由于熔化极氩弧焊焊接速度较高、高温区较长,气体拖罩要适当加长,并用流水冷却。

③由于熔化极氩弧焊焊接时填丝较多,焊件坡口角度较大,厚15~25mm的焊件一般选90°单面V形坡口,或不开坡口留1~2mm间隙正反面各焊一道。

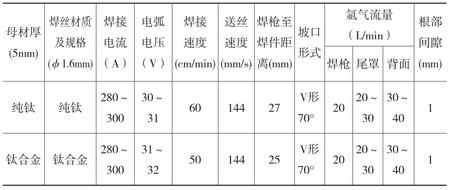

5mm厚钛及钛合金焊件熔化极氩弧焊的参数见表4-23。较薄件适宜于用熔滴短路过渡焊接,较厚件适宜于用熔滴喷射过渡焊接。

表4-23 钛及钛合金熔化极氩弧焊焊接参数

三、钛合金焊接操作实例

1.母液蒸馏塔(TA2)的手工钨极氩弧焊

某工厂加工一台母液蒸馏塔,所使用的材料为TA2,壁厚6mm。“母液蒸馏塔”直径2800mm,高约20000mm,筒体用2000mm×6000mm×8mm板料拼焊成形,采用手工钨极氩弧焊进行焊接。

(1)焊前准备。

①坡口必须采用机械加工,不允许采用氧乙炔焰切割或砂轮磨削。

②加工后的坡口在焊接边缘两侧50mm范围内酸洗3~10min,酸洗液配方为10%HF,30%HNO3,其余为H2O,温度为20℃。酸洗后用流动清水冲洗5min,取出室内晾干备用。

③焊前再用绸布蘸酒精(99.8%)擦抹后施焊,并检查水、电、气及保护气路是否畅通。

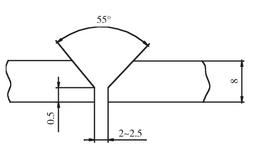

④坡口及组对形式见图4-25。

(2)焊接。

①采用直流正接,钨极型号为WCe-20,规格为φ2.5mm。

②喷嘴直径为12~18mm,喷嘴至试件距离为5~12mm,钨极伸出长度为6~12mm,其尖端至试件距离为1.5~2.5mm。

图4-25 坡口及组对形式

③焊丝采用TA2,正面、背面保护气体的纯度为99.99%纯氩气。

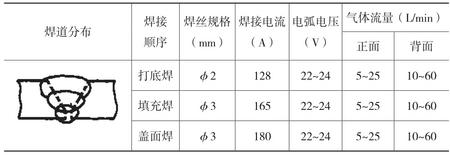

④焊前不预热,在室温下焊接,层间温度≤100℃。具体焊接参数见表4-24。

表4-24 母液蒸馏塔(TA2)的手工钨极氩弧焊的焊接参数

⑤定位焊。先进行装配,两端定位点焊各5mm,间隙2~2.5mm,将试件放在通氩气的铜垫上,如图4-26所示。

⑥打底焊。

a.引弧应在垫板内充氩气,保护罩充氩后进行。钨极端部离开坡口面1.5~2.5mm,利用高频装置引燃电弧。

b.采用连续送丝法,当电弧将焊接熔池前方熔出φ3~5mm孔洞时,在熔洞部位开始送丝,送丝节奏要快,动作敏捷不宜中断,焊丝端部不能抽离保护区,保护罩随着跟进。

c.焊枪及工件的夹角见图4-26。

d.控制好保护气流是焊接关键,所以在焊接时除控制熔洞保持不变外,焊枪运动要稳,焊丝不能搅动,打底层不宜太厚,一般在2mm左右。熔洞大小,取决于焊接电流,送丝速度,而当电流不变时,就控制送丝速度,当熔洞小时,暂缓送丝,但焊丝不能离开电弧保护区,以免氧化。

图4-26 定位焊示意图

1—焊丝;2—焊枪;3—保护罩;4—焊件;5—通氩气的铜垫

e.在焊接过程中,尽量避免停弧,一旦停弧,重新引弧后必须打开熔洞后才能填丝前进。

f.为防止收弧后的缩孔或因此而引起的火口裂纹等,在收弧时,应快速送进2~3滴焊丝,然后利用衰减电流直至断弧,但焊枪不能离开弧坑,应停留30~50s后移开。

⑦填充及盖面焊接。

a.清理打底层表面,控制层间温度。

b.焊接参数变化见表4-24,焊枪、焊丝与工件的相对位置与打底焊相同。

c.焊枪不能横向摆动,仍是平稳的由右向左运动,控制焊缝边缘的熔化范围为1mm左右,控制加强高为0.5~1mm。

焊后对焊缝进行表面检验,85%呈银白色,其余呈金黄色,并对焊缝进行X射线探伤,达到JB4730—1994的Ⅱ级标准的设计要求。

2.钛加热器(TA2)的手工TIG焊

35m3的钛加热器是生产硫酸铵的主要设备之一。加热器为管板式结构,高度为1000mm,内径为1200mm,管板直径为1340mm,管板厚度为22mm,外套板厚度为4mm。加热器内部安装有384根φ33mm×2mm的列管。其材质为TA2。该加热器采用手工钨极氩弧焊焊接。

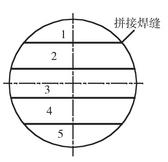

(1)管板的拼焊。

①管板由5块板拼焊成圆形的管板,如图4-27所示。

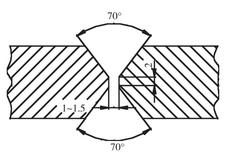

②坡口形式如图4-28所示。

图4-27 管板的拼焊

图4-28 坡口形式

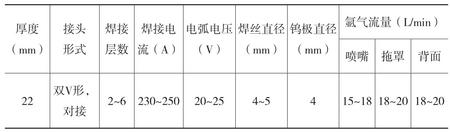

③焊接时,正面采用气体拖罩进行保护,背面采取通氩保护。焊接工艺参数见表4-25。

④管板焊后置于600℃的油炉中加热,保温1h。当管板冷却到常温后在辊床上予以矫正。

表4-25 管板拼焊的工艺参数

(2)外套板的拼焊。

①外套板采用I形坡口的双面对接焊进行拼焊。焊接时,如管板拼焊时一样对焊接接头两面进行保护。

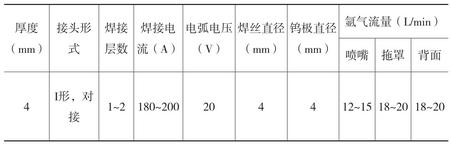

②焊接参数见表4-26。

表4-26 外套板拼焊的工艺参数

(3)管子与管板的焊接。

①加热器外套和列管与管板焊接时的气体保护是采取在加热器内部全部充氩的方法。充氩量可用充氩压力和流量的大小来衡量,还可用明火靠近焊接区的办法进行补充检查。当火焰立即熄灭,同时又听不到喷射气流的咝咝响声时,确认气体保护效果良好。

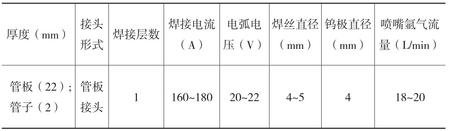

②焊接参数见表4-27。

表4-27 管子与管板焊接的工艺参数

③加热器焊后进行整体退火处理,加热温度为550℃,保温150min。出炉后用砂轮将表面上的暗蓝色的氧化膜除去。

该加热器投入使用后已正常运行数年,焊缝和母材金属表面仍保持安装时的金属光泽。