钨极氩弧焊常见的缺陷有焊缝成形不良、烧穿、未焊透、咬边、气孔和裂纹等。

一、焊缝成形不良

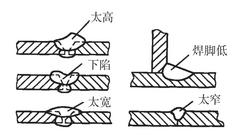

焊缝成形不良主要表现为焊缝表面高低不平、焊缝宽窄不齐、尺寸过大或过小、角焊缝单边以及焊脚尺寸不符合要求等,如图2-91所示。焊缝成形差会影响焊接接头的强度,并造成应力集中等危害。

图2-91 焊缝成形不良

图2-92 烧穿

1.产生原因

①焊接参数选择不当;②焊枪操作运走不均匀;③送丝方法不当;④熔池温度控制不好。

2.防止措施

①选择正确的焊接参数;②提高焊枪与焊丝的配合操作技能;③提高焊枪与焊丝的配合操作技能;④焊接过程中密切关注熔池温度。

二、烧穿

在焊接过程中,熔化金属自坡口背面流出形成穿孔的缺陷,称为烧穿,如图2-92所示。

1.产生原因

①焊接电流太大;②熔池温度过高;③根部间隙过大;④送丝不及时;⑤焊接速度太慢。

2.防止措施

①选用合适的焊接电流;②提高技能,焊接中密切关注熔池温度;③按工艺要求组对坡口;④协调焊丝给进与焊枪的运动速度;⑤提高焊接速度。

三、未焊透

焊接时,接头根部未完全熔透的现象叫未焊透,如图2-93所示。

图2-93 未焊透

1.产生原因

①坡口、间隙太小;②焊件表面清理不彻底;③钝边过大;④焊接电流过小;⑤焊接电弧偏向一侧;⑥电弧过长或过短。

2.防止措施

①3~10mm焊件应留0.5~2mm间隙,单面坡口大于90°;②焊前彻底清理焊件及焊丝表面;③按工艺要求修整钝边;④按工艺要求选用焊接电流;⑤采取措施防止偏弧;⑥焊接过程中保持合适的电弧长度。

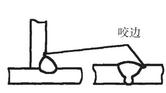

四、咬边

通常把基本金属和焊缝金属交界处的凹槽称为咬边,也称为咬肉,如图2-94所示。

1.产生原因

①焊枪角度不对;②氩气流量过大;③电流过大;④焊接速度太快;⑤电弧太长;⑥送丝速度过慢;⑦钨极端部过尖。

2.防止措施

①采用合适的焊枪角度;②减小氩气流量;③选择合适的焊接电流;④减慢焊接速度;⑤压低电弧;⑥配合焊枪移动速度的同时,加快送丝速度;⑦更换或重新打磨钨极端部形状。

图2-94 咬边

五、裂纹

把存在于焊缝或热影响区中开裂而形成的缝隙称为焊接裂纹。焊接裂纹的形式是多种多样的,有的分布在焊缝的表面,有的分布在焊缝内部,有的则分布在热影响区域。

1.产生原因

①弧坑未填满;②焊件或焊丝中碳、硫、磷含量高;③定位焊时点距太大,焊点分布不当;④未焊透引起裂纹;⑤收尾处应力集中;⑥坡口处有杂质、脏物或水分等;⑦冷却速度过快;⑧焊缝过烧,造成铬镍比下降;⑨结构刚性大。

2.防止措施

①收尾时采用合理的方法并填满弧坑;②严格控制焊件及焊丝中碳、硫、磷含量;③选择合理的定位焊点数量和分布位置;④采取措施保证根部焊透;⑤合理安排焊接顺序,避免收尾处于应力集中处;⑥焊前严格清理焊接区域;⑦选择合适的焊接速度;⑧选择合适的焊接参数,防止过烧;⑨合理安排焊接顺序或采用焊接夹具辅助进行焊接。

六、气孔

焊缝中由于气体存在而造成的空穴称为气孔。气孔的位置可能在焊缝表面,也可能在焊缝的内部。

1.产生原因

①氩气纯度低;②焊件及焊丝清理不彻底;③氩气保护层流被破坏;④操作不当。

2.防止措施

①更换使用合格的氩气;②焊前认真清理焊丝及焊件表面;③采取防风措施等保证氩气的保护效果;④提高操作技能。

七、夹钨或氧化膜夹层

1.产生原因

①焊接电流密度过大,超过钨极的承载能力;②操作不稳,钨极与熔池接触;③钨极直接在工件上引弧;④钨极与熔化的焊丝接触;⑤钨极端头伸出过长;⑥氩气保护不良,使钨极熔化烧损。

2.防止措施

①选择合适的焊接电流或更换钨极;②提高操作技能;③尽量采用高频或脉冲引弧,接触引弧时要在引弧板上进行;④提高操作技术,认真施焊;⑤选择合适的钨极伸出长度;⑥加大氩气流量等来保证氩气的保护功能。