熔化极氩弧焊的分类与特点bjb

熔化极氩弧焊是利用氩气或富氩气体作为保护介质,采用连续送进可熔化的焊丝,与燃烧于焊丝与工件间的电弧作为热源的电弧焊。如前所述,利用Ar或Ar+He作保护气体时,称为熔化极惰性气体保护焊,简称MIG焊。这种方法焊接质量稳定可靠,最适于焊接铝、铜、钛及其合金等有色金属中厚板,也适于不锈钢、耐热钢和低合金钢的焊接。采用的保护气体由惰性气体和少量氧化性气体(如氧气、二氧化碳或其混合气体)混合而成时,称为熔化极混合气体保护焊。加入少量氧化性气体的目的,是在不改变或基本上不改变惰性气体电弧特性的条件下,进一步提高电弧稳定性,改善焊缝成形和降低电弧辐射强度等。这种方法常用于钢铁材料(特别是低合金高强钢、不锈钢和耐热钢)的焊接。

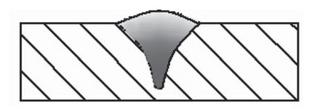

钨极氩弧焊时,为防止钨极的熔化与烧损,焊接电流不能太大,所以焊缝的熔深受到限制。当焊件厚度在6mm以上时,就要开坡口采用多层焊,故生产率不高。而熔化极氩弧焊由于电极是焊丝,焊接电流可大大增加,且热量集中、利用率高,所以可以用于焊接厚板焊件,并且容易实现自动化。在焊接过程中,通常电弧非常集中,焊缝截面具有较大的蘑菇状熔深,见图3-1。

图3-1 熔化极氩弧焊焊缝截面

熔化极氩弧焊具有如下优点。

(1)几乎可以焊接所有的金属,如铝、镁、铜、钛,镍及其合金,以及碳钢、不锈钢、耐热钢等。焊接中氧化烧损极少,只有少量的蒸发损失,焊接冶金过程比较单纯。

(2)生产率较高、焊接变形小。由于是连续送丝,允许使用的电流密度较高,母材的熔深大,填充金属熔敷速度快;没有更换焊条工序,节省时间;用于焊接厚度较大的铝、铜、钛等有色金属及其合金时,生产率比钨极氩弧焊高,焊件变形比钨极氩弧焊小。

(3)焊接过程易于实现自动化。熔化极氩弧焊的电弧是明弧,焊接过程参数稳定,易于检测及控制,因此容易实现自动化。目前,世界上绝大多数的弧焊机械手及机器人均采用这种焊接方法。

(4)对氧化膜不敏感。熔化极氩弧焊一般采用直流反接,焊接铝、镁及其合金时可以不采用具有强腐蚀性的熔剂,而依靠很强的阴极破碎作用,去除氧化膜,提高焊接质量。焊前几乎无须去除氧化膜的工序。

(5)可以获得含氢量较低的焊缝金属。焊接过程烟雾少,可以减轻对通风的要求。

(6)可以通过采用短路过渡和脉冲进行全位置焊接。焊道之间不需清渣,可以用更窄的坡口间隙,实现窄间隙焊接,节省填充金属和提高生产率。

但是,熔化极氩弧焊缺点是对焊丝及工件的油锈很敏感,焊前必须严格去除,惰性气体价格高,焊接成本高,设备较复杂,对使用和维护要求较高。

二、熔化极氩弧焊的应用

(1)熔化极氩弧焊几乎可焊接所有的黑色金属和有色金属,从焊丝供应以及制造成本考虑,特别适于铝及铝合金、钛及钛合金、铜及铜合金以及不锈钢、耐热钢的焊接。

(2)熔化极氩弧焊适应性好,可以进行任何接头位置的焊接。其中以平焊位置和横焊位置的焊接效率最高,其他焊接位置的效率也比手工电弧焊高。

(3)既可焊接薄板又可焊接中等厚度和大厚度的板材。

目前在焊接生产中,熔化极氩弧焊已广泛用于薄板和中、厚板的焊接,主要用于焊接碳钢、低合金钢、不锈钢、耐热合金、铝及铝合金、镁及镁合金、铜及铜合金、钛及钛合金等。可用于平焊、横焊、立焊及全位置焊接,焊接厚度最薄为1mm,最大厚度不受限制。熔化极氩弧焊特别适合于焊接不锈钢、铝及其合金、铜、钛及其合金等有色金属,而对于低碳钢来说是一种相对昂贵的焊接方法。