一、铜及铜合金的焊接特点bjg

根据铜及铜合金的颜色和成分,可分为纯铜(紫铜)、黄铜、青铜、白铜等四大类

工业用的纯铜呈紫红色,通常称紫铜,它的含铜量不低于99.5%,密度为8.89g/cm3,熔点是1083℃,线膨胀系数是16.8×10-6/K,具有良好的导电性、导热性、耐蚀性及延展性。纯铜的强度和硬度低,特别是在400~700℃的高温时,其强度和硬度显著降低。纯铜中的杂质(氧、硫、铅等)与铜形成脆性化合物和低熔点共晶物,在焊接过程中容易产生热裂纹。

黄铜是由铜和锌组成的合金,其表面呈淡黄色。工业上应用的黄铜,含锌量均小于46%,其颜色随含锌量的增加而由黄红色变为淡黄色。普通黄铜的强度和耐蚀性都比紫铜高得多,并保持一定的塑性,承受冷热加工。

青铜是在铜合金中不以锌或镍为主要元素,而加入锡、铝、硅等其他元素。按加入的合金元素,则分为锡青铜、铝青铜、硅青铜等。青铜的强度和耐磨性较高,但导热性比较低,其结晶区间较窄,这对其焊接性有很大的改善。

白铜是铜和镍的合金,是因镍的加入使紫色逐渐变成白色而得名。一般含镍为5%~30%。单纯由铜和镍组成的合金称为普通白铜,当再加入锰、锌、铝等合金元素时,就分别称为锰白铜、锌白铜、铝白铜。白铜具有较好的综合力学性能,其导电性、导热性与碳钢接近,因此容易焊接,不需要预热。但白铜对铅、硫、磷等杂质比较敏感,容易形成热裂纹。

铜及铜合金的焊接性比较差,焊接铜及铜合金比焊接低碳钢困难得多。焊接时容易产生以下问题。

(1)焊缝成形能力差,铜及铜合金熔焊时容易出现母材难于熔合、坡口焊不透和焊缝表面成形差的外观缺陷。

(2)焊接接头容易产生裂纹,铜及铜合金焊接时,在焊缝和热影响区均可能产生裂纹,其中最常见的是焊缝热裂纹。

(3)铜在液态能溶解较多地氢气,如果焊缝金属冷却较快,过剩的氢气来不及逸出,在焊缝的各个部位均易产生气孔。

(4)铜在液态容易氧化,合金元素烧损,使焊接接头性能下降,特别是塑性和韧性会明显降低。

(5)铜及铜合金的线膨胀系数大,比低碳钢约大50%以上,焊后的工件易产生变形。

二、铜及铜合金的焊接方法与操作技巧

铜及铜合金在焊前必须对吸附在焊丝和工件坡口两侧30mm范围内表面的油脂、水分、金属表面氧化膜及其他杂质彻底清除,直至露出金属光泽为止。油脂等杂质一般用汽油、酒精丙酮等溶剂擦拭,污染严重的可将焊丝、焊件置于10%氢氧化钠水溶液中,并将水溶液加热到30~40℃清洗,然后用清水冲净并吹干。焊件表面氧化膜一般用不锈钢刷清除。

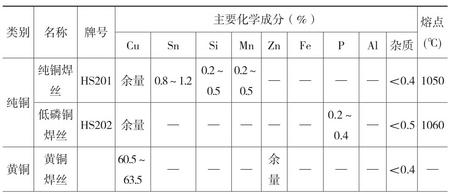

铜及铜合金焊丝的选择必须根据母材金属的牌号和成分,结合具体施工条件等因素来确定。常用铜及铜合金焊丝见表4-28。

表4-28 常用铜和铜合金焊丝

续表

纯铜预热温度根据工件的厚度来确定。工件越厚,预热温度越高。厚度从4~40mm,预热温度可在300~600℃范围内选择。采用钨极手工氩弧焊时,工件厚度在4mm以下可不预热,4~12mm厚的纯铜需预热至200~450℃。黄铜、青铜氩弧焊时,对厚大的工件和铸件可采取预热措施,一般预热150~300℃。

1.纯铜的氩弧焊

(1)钨极氩弧焊。

①纯铜手工钨极氩弧焊时,母材厚度δ<3mm时,不开坡口;δ=3~10mm时,开V形坡口,角度为60°~70°;δ>10mm时,开X形坡口,角度为60°~70°,不留钝边。

②采用直流正接,采用左焊法。焊前用高频振荡器引弧或在碳块、石墨块上接触引弧,待电弧引燃后再移入焊接坡口内。

③采用定位焊时,点焊缝要细而长(20~30mm),如发现裂纹应铲掉重焊。

④厚板多层焊时,焊接层数不宜过多,例如20mm厚纯铜板的焊接仅在正面焊3层,反面焊1层。第一层焊接时主要控制反面成形,因此该层焊缝的堆高要小(2~3mm)。多层焊时,层间温度不应低于预热温度,在焊下1层焊缝之前,要用不锈钢丝刷或钢丝刷刷掉焊缝表面上的氧化物。

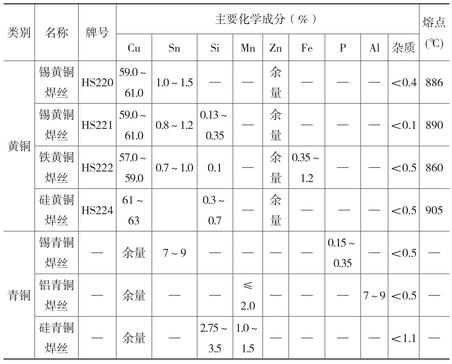

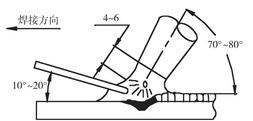

⑤4mm以内的薄纯铜板单面立对接焊时,一般由一名氩弧焊工在焊件正面进行焊接,而另一名焊工在焊件反面用氧-乙炔焰预热。焊枪与焊件表面间的角度为45°;焊丝与焊件的夹角15°。4~12mm厚的纯铜板立对接焊时,建议由两名氩弧焊工在相对位置上进行双面焊接,如图4-29所示。

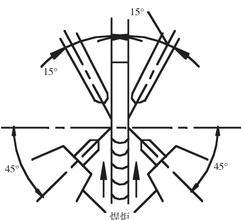

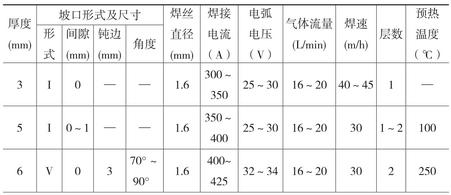

具体焊接规范见表4-29。

图4-29 双面立焊时焊枪与焊丝所处的位置

表4-29 紫铜钨极手工氩弧焊焊接规范

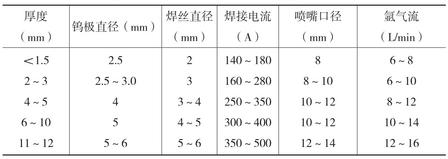

⑥操作时,焊枪做均匀平稳的直线运行。电弧长度保持在3~5mm,喷嘴到焊件表面的距离应控制在8~14mm范围内。这样既便于观察熔池,又能保证焊接区的氩气保护,送丝速度应根据熔池的温度及焊缝的成形来确定,其操作技术与铝的氩弧焊基本一致。焊丝与焊件表面的角度要尽量小,以减少对氩气流的阻碍作用,焊丝同样不能与钨极接触,具体位置见图4-30。

图4-30 紫铜的钨极手工氩弧焊示意图

⑦焊接时应注意防止“夹钨”和始端裂纹,可采用引出板或始端焊一段后,待其冷却后再焊。

(2)熔化极氩弧焊。当紫铜厚度超过12mm时,焊接时一般选用熔化极氩弧焊方法。

熔化极氩弧焊焊接紫铜时,焊丝的选用原则及焊丝牌号、坡口形式与钨极手工氩弧焊基本一致,但坡口角度减小,一般不留间隙。

熔化极氩弧焊采用直流反接,大电流、高焊速,由于熔池增大,相应地保护气体流量也应增加。纯铜熔化极氩弧焊焊接规范参数见表4-30。

表4-30 纯铜熔化极氩弧焊接规范参数选用

续表

2.黄铜的氩弧焊

钨极氩弧焊适宜焊接小尺寸的黄铜焊件,其焊接工艺与纯铜氩弧焊相同。但黄铜氩弧焊在焊接时还要采取以下措施。

(1)黄铜氩弧焊时,焊枪的喷口直径要比焊接同样厚度的铝合金时大2~6mm,氩气流量要大4~8L/min,防止由于锌的蒸发而破坏了氩气的保护效果。

(2)对厚板及铸件焊接前可采取预热措施。

(3)钨极氩弧焊焊接电源可用直流正接,但也可采用交流电。由于采用交流电时,合金成分锌的烧损比直流正接时少,所以,手工钨极氩弧焊一般采用交流电源。

(4)选择硬规范,采用高焊接速度,以减少热影响区范围。

(5)焊接时尽量将填充焊丝置于电弧和母材之间,避免电弧对母材的直接加热。

(6)焊后应加热到300~400℃进行退火处理,以消除焊接应力。

3.青铜的氩弧焊

锡青铜钨极氩弧焊采用直流正接,其特点是钨极烧损小而工件的熔深大;熔化极氩弧焊采用直流反接,其特点是熔滴过渡稳定,焊丝熔化速度较高。

锡青铜氩弧焊的焊接工艺与紫铜氩弧焊的工艺基本相同,但锡青铜的导热性比较大,所以焊接时应采用较大的焊接电流和较低的焊接速度。

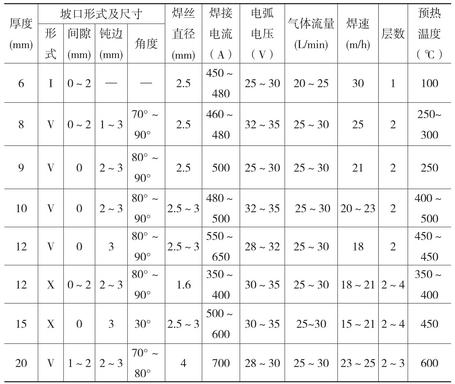

铝青铜手工钨极氩弧焊同样用于铸件的焊补,采用交流焊接,比直流电源更有利于破除表面氧化膜,使焊接过程稳定。对于厚大的焊件,需要进行150~300℃温度的预热,操作技术与一般氩弧焊工艺相同。焊补缺陷尺寸较大的铝青铜铸件时,可将铸件倾斜15°,进行上坡焊。其焊接规范参数见表4-31。

表4-31 铝青铜手工钨极氩弧焊焊接规范选用

三、铜及铜合金的焊接操作实例

1. 水冷电炉铜管的MIG焊

水冷电炉的铜制水冷部分采用φ76mm×10mm的铜管对接,其工况比较恶劣,产品要求焊后进行1.0~2.5MPa水压试验及通球试验。

采用MIG焊进行焊接生产,焊接工艺如下:

(1)焊丝选用φ1.6mm的SCu201,氩气纯度在99.99%以上。焊机为国产NB-500(平硬外特性)。

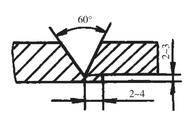

(2)坡口组对形式采用60°V形坡口对接,坡口钝边2±0.5mm,间隙为0~1mm。

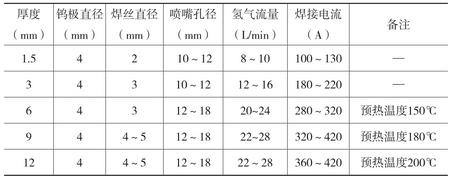

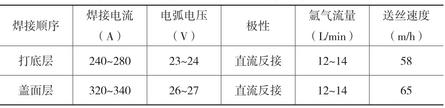

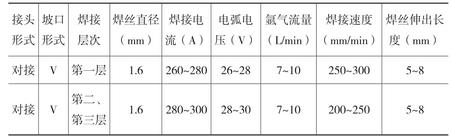

(3)焊接参数见表4-32。

表4-32 水冷电炉铜管的MIG焊的焊接参数

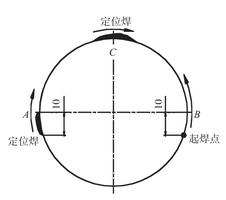

图4-31 焊接操作示意图

(4)预热温度400~450℃,道间温度380~420℃,即铜管略显淡红色。

(5)如图4-31所示,定位焊时只点焊A、C两处,先点C点,再在A下方约10mm处引弧定位,焊缝7~10mm,两端形成缓坡状,工艺参数与正式焊接时相同,焊接时焊枪位置按个人习惯处于合适位置即可。

(6)点焊后,从B点下方约10mm处引弧开始焊接(图4-31),燃弧后迅速将焊枪移至坡口中心,此时能听到轻微“啪啪”声,向前焊即可,这时注意焊枪角度随焊缝位置的变化而变化,始终保持最佳角度。

(7)熄弧时(在C点),焊枪轻轻向上抬一下,再向前焊以形成一个缓坡状接口;再从A点引弧,同法焊至C处形成饱满接头。

(8)再翻转铜管焊下半圆,打底层焊后,最后焊填充盖面层,两层焊满。

焊后外观检查合格,经1.6MPa,保压15min,降到1.0MPa保压45min的水压试验合格,通球试验合格,满足了水冷件设备的要求。

2.高炉纯铜螺旋风口的熔化极氩弧焊

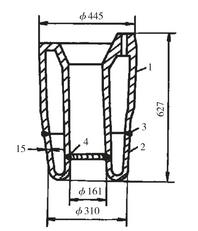

高炉螺旋风口是高炉的关键备件。其材质为纯铜,由本体和前帽两部件焊接而成,如图4-32所示。

风口本体与前帽组装后的内、外两条环缝的质量要求较高,不允许有未熔合、裂纹等缺陷,焊缝表面要平整、光滑,风口内部要有密封性。为了保证质量,采用熔化极氩弧焊。焊接工艺如下。

(1)采用NBA-500型焊机,并配以专用转胎。

(2)采用锁底V形坡口的对接接头(图4-33)。焊前对焊件表面的氧化膜进行严格清理,并预热到600~650℃。

图4-32 螺旋风口示意图

1—本体;2—前帽;3—外部焊缝;4—内部焊缝

图4-33 坡口示意图

(3)采用HSCuSn焊丝,先焊外环缝,后焊内环缝,焊接2~3层。

(4)所采用的熔化极氩弧焊工艺参数如表4-33所示。

表4-33 纯铜螺旋风口MIG焊焊接参数

(5)焊后经着色检测、水压试验以及抽样X射线探伤,产品完全符合质量标准。