熔化极氩弧焊焊接规范的选择原则是保证焊接过程稳定、保护效果好、焊缝成形良好。主要的焊接参数有焊丝直径、电弧电压、焊接电流、焊接速度、喷嘴孔径、焊丝伸出长度和气体流量等。

一、工艺参数的选择技巧

1.焊接电流与极性

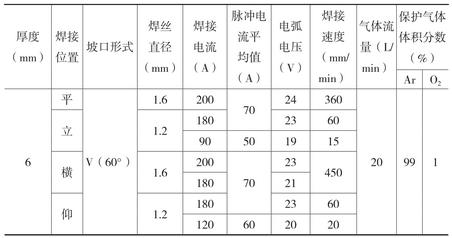

由于短路过渡和粗滴过渡存在飞溅严重、电弧复燃困难及焊接质量差等问题,生产中一般都不采用,而采用喷射过渡的形式。熔化极氩弧焊时,当焊接电流增大到一定数值,熔滴的过渡形式会发生一个突变,即由原来的粗滴过渡转化为喷射过渡,这个发生转变的焊接电流值称为“临界电流”。不同直径和不同成分的焊丝,具有不同的临界电流值,见表3-2。

表3-2 不锈钢焊丝的临界电流值

焊接电流增加时,熔滴尺寸减小,过渡频率增加。因此焊接时,焊接电流不应小于临界电流值,以获得喷射过渡的形式,但当电流太大时,熔滴过渡会变成不稳定的非轴向喷射过渡,同样飞溅增加,因此不能无限制地增加电流值。同时必须注意,产生喷射过渡除了要有一定的电流密度外,还必须具有一定的电弧长度。如果电弧电压很低,不论电流数值有多大,也不可能产生喷射过渡。

另外,直流反接时,只要焊接电流大于临界电流值,就会出现喷射过渡,直流正接时却很难出现喷射过渡,故生产上都采用直流反接。

2.电弧电压

对应于一定的临界电流值,都有一个最低的电弧电压值与之相匹配。电弧电压低于这个值,即使电流比临界电流大很多,也得不到稳定的喷射过渡。

最低的电弧电压值(电弧长度)根据焊丝直径来选定,其关系式为:

L=Ad

式中L——弧长,mm;

d——焊丝直径,mm;

A——系数(纯氩气,直流反接,焊接不锈钢时取2~3)。

3.喷嘴直径及气体流量

熔化极氩弧焊对熔池的保护要求较高,如果保护不良,焊缝表面便起皱皮,特别是铝镁合金的焊接,如保护不好,则立即会在焊缝表面阴极破碎区外产生黑烟。氩气流量过大或过小,都会影响其保护效果。氩气流量过大时,还会引起熔池铝液的翻腾,破坏焊缝的成形。所以熔化极氩弧焊的喷嘴直径及气体流量比钨极氩弧焊来都要相应地增大,通常喷嘴直径为20mm左右,氩气流量则在30~60L/min之间。

4.焊接速度

焊接速度与焊件厚度、焊接电流、电弧电压等密切相关。焊接过程中,焊接速度不能太快,太快会造成焊缝熔合不良,但焊接速度也不能太慢,太慢容易烧穿或熔池太大。

5.焊枪倾角

全位置焊接时,焊枪倾角对焊接质量影响较大。焊接厚板时要求熔深大,则倾角要大些,即焊枪近于垂直焊件。焊接薄板时则倾角要小。在焊接过程中,还需根据空间位置的变化,随时调整倾角的大小。

6.喷嘴高度

喷嘴离熔池的高度应保持在8~20mm之间。过低时,容易与熔池相碰,影响焊缝的成形;过高时,电弧长度增加,氩气保护效果变坏。

二、熔化极脉冲氩弧焊

1.特点

在20世纪80年代,熔化极脉冲氩弧焊只有最熟练的焊工才能操作,因为操作人员必须精确地了解如何正确设定机器的送丝速度才能开展这种焊接。而如今,这一切都由协作控制完成了。当操作员调节送丝速度时,其协作装置就会自动调节波形和频率。协作操控使这种焊机变得非常容易使用,即使是对新手来说也是,一个把手就可以控制所有的操作。另外,先进的内部电子元件使其对不同的焊接情况都有很强的适应性。

熔化极脉冲氩弧焊的峰值电流以及熔滴过渡是间歇而又可控的,有以下特点。

(1)具有较宽的电流调节范围。普通的喷射过渡和短路过渡焊接,因受到熔滴过渡形式的限制,所采用的焊接电流范围都是有限的。采用脉冲电流后,可以用较小的平均电流值而获得喷射过渡。对于同一直径的焊丝,通过改变脉冲频率,能在高至几百安培、低至几十安培的电流范围内稳定地进行焊接,并可以用较粗的焊丝来焊接薄板。

(2)有利于实现全位置焊接。由于采用较小的平均电流进行焊接,因此,熔池体积较小,比较容易控制熔池,不易发生流淌现象。在峰值电流的作用下,熔滴的轴向性比较好,无论是仰焊还是垂直焊,都能迫使金属熔滴沿电弧轴向向熔池过渡,焊缝成形好,飞溅损失小,有利于全位置焊接。

(3)可以有效地控制输入热量,改善接头性能。焊接高强钢以及某些铝合金时,由于这些材料热敏感性较大,因而对母材输入的热量有一定的限制。采用普通焊接方法,只能用小范围进行焊接,在焊接厚板时,容易产生未焊透及熔合不良等缺陷。采用脉冲氩弧焊,既可以使母材得到较大的熔深,又可以使总的平均电流较小,使焊缝金属和热影响区金属过热都比较小,从而使焊接接头具有良好的韧性,减小了产生裂纹的倾向。

2.工艺与参数选择

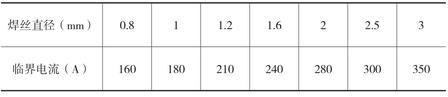

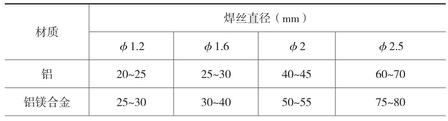

(1)熔滴过渡形式。脉冲熔化极氩弧焊有三种过渡形式,即一个脉冲过渡一滴、一个脉冲过渡多滴和多个脉冲过渡一滴。三种过渡方式中,一个脉冲过渡一滴的工艺性能最好,多个脉冲过渡一滴的工艺性能最差。然而,一个脉冲过渡一滴的工艺范围很窄,焊接过程中难以保证。目前,主要采用一个脉冲过渡一滴和一个脉冲过渡多滴的混合方式,脉冲射流过渡仅产生在熔化极脉冲氩弧焊中,熔滴有节奏地向熔池中过渡,如图3-20所示。其频率与脉冲电流频率一致。它是射流过渡的一个变种,可在较小的平均电流下实现,表3-3列出了脉冲氩弧焊焊接不同材料时喷射过渡的最小电流值。

表3-3 脉冲氩弧焊时喷射过渡的最小电流值

续表

注:表中数值为总电流平均值。

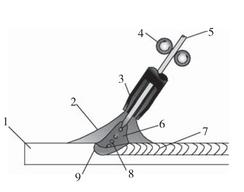

图3-20 脉冲熔化极氩弧焊的常用熔滴过渡形式

1—焊件;2—氩气;3—喷嘴;4—送丝滚轮;5—焊丝;6—电弧;7—焊缝;8—过渡熔滴;9—熔池

(2)基值电流。基值电流的作用是在脉冲电弧停歇期间,维持焊丝与焊接熔池之间的导电状态,保证脉冲电弧再次燃烧稳定,同时预热焊丝和母材,使焊丝端部有一定的熔化量,为脉冲电弧期间的熔滴过渡作准备。基值电流不宜取得过大,否则,脉冲焊接的特点就不明显,甚至在脉冲停歇期间也会产生熔滴过渡,使熔滴过渡失去可控性。同时,基值电流也不能过小,基值电流过小时电弧会不稳定。

(3)脉冲电流。脉冲电流是决定脉冲能量的一个重要因素。脉冲电流影响熔滴过渡形式,同时也影响焊缝的熔深。在平均电流和送丝速度不变的情况下,脉冲电流增大,熔深增加,反之,则减小。因此,可根据焊接工艺的需要,通过调节脉冲电流的幅值来调节熔深的大小。

(4)脉冲频率及脉宽比。脉冲频率的大小,主要根据焊接电流来确定。如果焊接电流较大,需要选择较高的脉冲频率;焊接电流较小,脉冲频率选择得要低一些。但是,脉冲频率的调节范围有一定的限制。脉冲频率过高,将失去脉冲焊接的特点;脉冲频率过低,焊接过程不稳定,由于脉冲时间间隔过长,还会产生焊缝两侧熔合不良等缺陷。

脉宽比是脉冲时间与脉冲间歇时间的比值,当脉宽比较大时,脉冲焊接特点不显著,一般不超过50%。脉冲焊接时,与普通的熔化极气体保护焊一样,送丝速度决定了焊接电流的数值。为了保持一定的弧长,必须使送丝速度等于焊丝熔化速度。因此,对应于一定的平均电流,要选择相应的焊丝送进速度。如果送丝速度过快,会使电弧长度缩短,造成焊丝与工件发生短路,并使飞溅增加;如果送丝速度过慢,会使电弧拉长,而发生断弧现象。

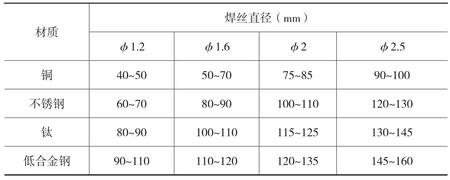

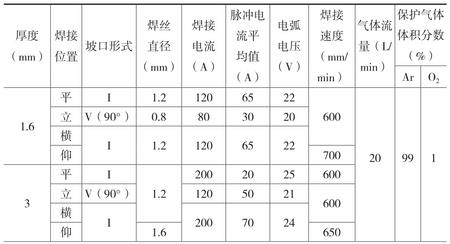

在实际应用中,选择脉冲参数一般是先根据被焊材料的性质和厚度,选用合适的焊丝直径和脉冲频率,然后根据焊丝直径确定脉冲电流和基值电流,并通过反复试焊调节各参数,直至熔滴成为可控喷射过渡、电弧燃烧稳定、焊缝成形优良为止。表3-4为不锈钢熔化极脉冲氩弧焊的焊接参数。

表3-4 不锈钢熔化极脉冲氩弧焊的焊接参数

续表