一、焊接特点

不锈钢具有优良的化学稳定性和一定的抗腐蚀性能。一般来说,不锈钢包括不锈钢和耐酸钢两类。能抵抗大气腐蚀的钢叫不锈钢,能抵抗强烈浸蚀性介质的钢叫耐酸钢。1Cr18Ni9Ti是一种常用的不锈钢,它既可作为不锈钢使用,又可作为耐酸钢使用,还可以作为耐热钢使用。bjh

合金中铬是提高抗腐蚀性能的最主要的一种元素,钢中含铬量只有在大于12%时才具有抗腐蚀性能。故不锈钢中铬含量必须大于12%。

不锈钢可以按化学成分和组织状态进行分类。按化学成分分为铬不锈钢和铬镍不锈钢。按组织状态可分为三类:奥氏体不锈钢、铁素体不锈钢和马氏体不锈钢。

1.奥氏体不锈钢焊接工艺

当钢中含铬量在18%左右,含镍8%~10%时,便有稳定的奥氏体组织产生,称为奥氏体不锈钢。这种钢无磁性,不能通过热处理方法提高其强度和硬度,如经淬火也不能硬化,而用加工硬化方法,可使奥氏体不锈钢强化。但它比其他不锈钢具有更优良的耐腐蚀性能、耐热性和塑性,可焊性良好,是不锈钢中得到最广泛应用的一个钢种。属于这类钢的牌号有:0Cr18Ni9、1Cr18Ni9Ti、1Cr18Ni11Ti、Cr18Ni12Mo2Ti、Cr25Ni20等。

奥氏体钢的焊接性比马氏体钢和铁素体钢都好。但是,当焊接工艺制订不当时也会出现一些问题。主要问题如下。

(1)焊接热裂纹问题。焊缝和近缝区均可能产生热裂纹。最常见的是在焊缝金属中产生结晶裂纹,有时在近缝区也会产生液化裂纹。钢中的含镍量越高,产生热裂纹的倾向越大。

(2)焊接接头腐蚀问题。焊接接头有可能产生两种腐蚀问题。

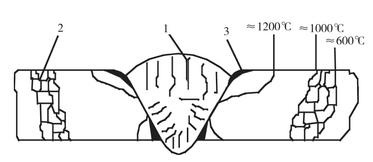

①晶间腐蚀。焊接接头有三个部位有可能产生晶间腐蚀:a.焊缝晶间腐蚀;b.敏化区腐蚀;c.近缝区刀状腐蚀(图4-1)。这三种晶间腐蚀不会在同一接头上同时出现。其中,焊缝晶间腐蚀发生在采用单纯的18-8型焊接材料焊接18-8型钢以后,焊缝又经受了600~1000℃加热的情况下,或多层焊时前层焊缝受到后层焊缝600~1000℃加热的区域;敏化区腐蚀发生在不含稳定化元素(如Ti、Nb等)而又不是超低碳的18-8型钢的热影响区中加热温度达到600~1000℃的区域;近缝区刀状腐蚀只发生在含有Ti、Nb等稳定化元素的奥氏体钢接头的近缝区。

图4-1 奥氏体钢接头的晶间腐蚀

1—焊缝晶间腐蚀;2—敏化区腐蚀;3—刀状腐蚀

②应力腐蚀。由于奥氏体钢的导热系数小、线膨胀系数大,在焊接不均匀加热的情况下,接头处很容易产生较大的焊接残余拉伸应力,因而在与钢材匹配的介质共同作用下容易产生应力腐蚀。例如,MgCl2、CaCl2等对奥氏体钢并无腐蚀作用,但对有焊接残余拉伸应力的接头却有腐蚀开裂作用。有资料表明,焊接接头过热区对应力腐蚀开裂最为敏感。

(3)焊接接头脆化问题。奥氏体钢在生产中用途很广,可以用在耐蚀、耐热、耐低温等各种工作条件下,但在不同的工作条件下对焊接接头性能的要求不同。如果用做工作在室温或350℃以下的不锈钢,主要要求其具有耐蚀性;如果用做热强钢,则要求其在高温下有足够强度的同时,有足够的塑性和韧性;如果作为低温钢,则主要要求接头有良好的低温韧性。但是,如果焊接工艺制订不当,则可能产生高温脆化问题和低温脆化问题。

①高温脆化。高温下进行短时拉伸试验和持久强度试验表明,当奥氏体钢焊缝中含有较多铁素体化元素或较多的σ相时,都会发生显著的脆化现象。一般认为与铁素体化元素促使析出σ相和由δ相能直接转变成σ相有关。铁素体δ越多,影响越严重,因此要求长期工作在高温的焊缝中所含的δ相数量应当小于5%。

②低温脆化。试验表明,奥氏体钢焊缝中一次铁素体δ相不仅能引起高温脆化,而且也能引起低温脆化,δ相数量越多,低温脆化越严重。因此,为了满足低温韧性的要求,最好不采用γ+δ双相组织,而应取得单相奥氏体组织。实际上即使采用单相奥氏体组织,其低温韧性也低于经固溶处理的母材。

焊接奥氏体不锈钢时,产生热裂纹的因素如下。

a.铬镍奥氏体不锈钢成分复杂,含有较多的能够形成低熔点共晶体的合金元素和杂质;

b.奥氏体结晶的枝晶方向性强,容易造成偏析聚集;

c.奥氏体的线膨胀系数大,冷却时焊缝收缩应力大。

为防止产生热裂纹,应采取以下措施。

a.控制焊缝组织。焊缝为奥氏体加少量铁素体双相组织,不仅能防止晶间腐蚀,也有利于减少钢中低熔点杂质偏析,阻碍奥氏体晶粒长大,防止热裂纹;

b.控制化学成分。对18-8型不锈钢,应减少焊缝中镍、碳、磷、硫元素的含量和增加铬、钼、硅、锰等元素的含量;

c.选用小功率焊接参数和冷却速度快的工艺方法,避免过热,提高抗裂性。

2.马氏体不锈钢焊接工艺

这类钢主要特点是含有较高的铬和较高的碳,所以具有淬硬性。当温度不超过30℃时,在弱腐蚀介质中,有良好的耐腐蚀性(如盐水溶液、硝酸及某些浓度不高的有机酸等);在热处理与抛光后,具有良好的机械性能。这类钢的牌号有2Cr13、3Cr13、9Cr18等。

马氏体钢淬硬倾向很大。在冷却的条件下就能产生高硬度的马氏体组织,在所有的不锈钢和高合金耐热钢中其焊接性最差,焊接时容易产生以下问题。

(1)焊接冷裂纹是马氏体钢很突出的问题。这一方面与其淬硬性大有关,另一方面也与马氏体导热性差,能引起较大的焊接内应力有关,特别是含碳量比较高的钢和刚性比较大的焊接结构很容易产生焊接冷裂纹,因此,一般都需要采取预热和焊后热处理等措施。

(2)焊接接头处近缝区过热脆化和回火脆化:当冷却速度较大时,近缝区能产生粗大的马氏体组织,使接头塑性下降;当冷却速度较小时,则产生粗大的块状铁素体和碳化物组织,使接头的塑性更显著下降,因此焊接时应注意控制冷却速度,避免近缝区过热脆化。而且马氏体钢及其焊接接头在375~575℃的范围内加热并逐渐冷却时,能产生比较明显的断裂韧性降低现象。这是由回火脆化引起的,因此热处理时应避开回火脆化温度区。

3.铁素体不锈钢焊接工艺

铁素体不锈钢以铬为主要合金元素,铬含量一般是13%~30%。含碳量较低,均在0.25%以下。这类钢具有良好的热加工性和一定的冷加工性,经淬火也不会硬化,在400~600℃温度区间停留时,易出现脆化现象。属于这类钢的牌号有:Cr17、Cr17Ti、Cr17Mo2Ti、Cr25、Cr25Mo3Ti、Cr28等。

铁素体钢中铁素体形成元素铬的含量很高,有些钢中还加入了一些铅、钼和硅等铁素体形成元素,大多数钢在高温下完全失去了转变成奥氏体的可能性。这种钢没有淬硬性,焊接性比马氏体钢好,但比奥氏体钢差。铁素体钢焊接时主要有以下两方面问题。

(1)焊接接头脆化问题主要有三种方式。

①高温过热引起的脆化。铁素体钢焊缝和热影响区中的过热区的晶粒粗化倾向比较大。当接头严重过热时,晶粒剧烈地长大,使常温下的冲击韧度显著地降低,而且,如果焊接内应力比较大,还容易产生裂纹。这种脆化无法用焊后热处理来改善。过热脆化的主要原因与这种钢没有重结晶过程有关。

②475℃脆化。铁素体钢由于含铬量很高,475℃脆化问题比较突出。在热影响区被加热到350~550℃的部位很容易产生475℃脆化,因此应尽量缩短在这个温度区停留的时间,同时,在预热、焊后热处理时都应避开这个温度范围。

③σ相脆化。这也是铁素体钢焊接时比较突出的问题,在焊接接头被加热到520~820℃的部位和当焊接接头整体在520~820℃的范围内加热时,都容易产生σ相脆化。

(2)焊接接头晶间腐蚀问题。铁素体钢比奥氏体钢有更大的晶间腐蚀敏感性,腐蚀部位在热影响区中被加热至925℃到熔合线之间。铁素体钢一般是退火状态供货,金相组织是铁素体加少量碳化物和少量金属间化合物,此时,碳化物分布比较均匀。焊接时,当金属被加热到925℃以上时,碳化物溶解到铁素体中。在随后冷却时,由于碳在铁素体中的溶解度下降,碳要从铁素体中析出,而碳在铁素体中的扩散速度大,因此能扩散到晶界与铬形成碳化铬。而铬在铁素体中的扩散速度相对较慢,不能及时向晶界补充自由态的铬,因而在晶界会造成贫铬,使晶间的耐蚀性大大下降。但是这种腐蚀倾向在经过650~815℃短时加热而使铬加速向晶界扩散后可消失。

当铁素体含铬量高,或加入一些能固定碳的元素时,可提高抗晶间腐蚀的能力,例如1Cr28、1Cr17Ti型钢具有良好的抗晶间腐蚀能力。

二、焊接工艺与操作技巧

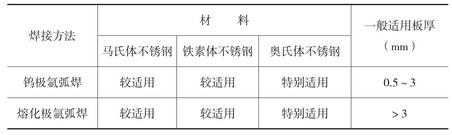

氩弧焊焊接不锈钢的适用范围如表4-1所示。

表4-1 氩弧焊焊接不锈钢的适用范围

1.奥氏体不锈钢焊接技巧

氩弧焊主要用于多层焊时的封底焊和薄件焊接,特别是当焊接接头的拘束度较大时,最好采用钨极氩弧焊或熔化极氩弧焊。在不使近缝区过热脆化的前提下适当增大焊接热输入,可减小产生冷裂纹的倾向。氩弧焊的焊接接头有较高的质量,所以,对于厚度较薄的不锈钢焊件通常采用氩弧焊,其中又以手工钨极氩弧焊应用最为普遍。

(1)手工钨极氩弧焊用于焊接0.5~3mm的不锈钢薄板。一般采用直流正极性,也可以采用交流弧焊电源。厚度大于3mm的不锈钢,可采用熔化极氩弧焊,此时用直流反极性或用交流弧焊电源。

(2)氩弧焊的焊接材料(焊丝)一般与基本金属相同,也可根据钢材的化学成分和使用条件从有关手册中选用。其中,18-8型不锈钢氩弧焊时,一般采用H0Cr18Ni9或H1Cr18Ni9Ti焊丝。用H1Cr18Ni9Ti焊丝时,飞溅较少,焊缝成形良好,并具有良好的抗晶间腐蚀性能。HCr18Ni11Mo焊丝可用于在高温下工作的设备。

(3)氩气的纯度不得低于99.6%。为了获得高质量的焊缝,常在氩气中掺入2%~5%氧气可以细化熔滴尺寸,达到电弧稳定、成形良好以及去氢的目的。

(4)必须采取背面充氩保护工艺,使焊缝背面受到氩气的保护,防止接头因氧化而产生未熔合缺陷,即背部焊道“发渣”现象,可以通过在工件背面充氩气或者在焊件背面用焊剂保护的方法来防止,如图2-31~图2-33所示。

(5)焊接速度适当快些为佳,这有利于减小焊件的变形和减少焊缝中的气孔。但也不应过快,以免造成焊缝不均匀和形成未焊透等缺陷。施焊过程中,焊枪不应做横向摆动,以减少过热区。

(6)熔化极氩弧焊的特点是生产率高,焊缝热影响区小,焊件变形小,抗腐蚀性好,易于实现自动化。

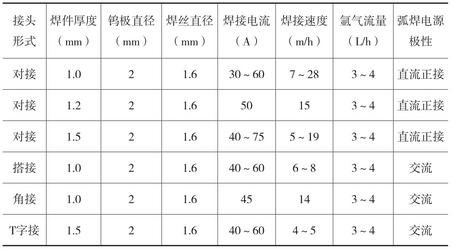

手工钨极氩弧焊焊接规范见表4-2。

表4-2 手工钨极氩弧焊焊接规范

(7)在不锈钢氩弧焊过程中,可以通过观察焊缝表面颜色来判断氩气的保护效果。当采用99.99%的氩气作为保护气体,焊缝表面颜色呈银白、金黄色时的保护效果最佳,呈蓝色时为良好,红灰色次之,灰色和黑色的保护效果不好,其中焊缝呈黑色时保护效果最差,应停止施焊,进行操作和气路系统的调整。

(8)对奥氏体不锈钢焊接接头进行酸洗钝化主要是为了增加奥氏体不锈钢焊件的耐腐蚀性而进行的一种表面处理方法。钝化处理的流程为。

焊件表面清理和修补→酸洗→水洗、中和→钝化→水洗和吹干。

①处理前先对焊件进行表面清理和修补,将表面损伤的地方修补好,用手提砂轮磨光,最后把焊缝上的渣壳和近旁的飞溅物清除干净。

②酸洗的目的是去除氧化皮。因为经热加工的不锈钢及焊接热影响区都会产生一层氧化皮,影响其耐腐蚀性。酸洗有酸液酸洗和酸膏酸洗两种方法。

a.酸液酸洗有浸洗和刷洗两种。酸液的配方如下。

浸洗酸液配方:硝酸(密度1.42g/cm3)的质量分数为20%、氢氟酸5%、其余为水,酸洗温度为室温。

刷洗酸液配方:盐酸50%+水50%。

b.酸膏配方:盐酸(密度1.19g/cm3)20mL、水100mL、硝酸(密度1.42g/cm3)30mL、膨润土150g。

浸洗法适用于较小的设备和零件。浸洗时,将设备和部件浸没在酸洗液里25~45min,取出后用清水冲净。刷洗法适用于大设备,用刷子蘸取酸洗液刷洗,直到呈白亮色为止,再用清水冲净。

③钝化是在酸洗后进行。钝化液的配方为:硝酸5mL、重铬酸钾1g、水95mL。处理温度为室温,处理时间1h。方法是将钝化液在焊件表面抹一遍,保持1h后用冷水冲,用布仔细擦洗,最后用热水冲洗干净,并将其吹干。经钝化处理后的不锈钢,外表全部呈银白色,具有较高的耐腐蚀性。

2.马氏体不锈钢焊接技巧

马氏体不锈钢有强烈的淬硬倾向,焊后残余应力较大,容易产生裂纹。含碳量越高,则淬硬和裂纹倾向也越大。为了提高焊接接头的塑性,减少内应力,避免产生裂纹,焊接马氏体不锈钢时应注意以下几点:

(1)焊接方法。当焊接接头的拘束度较大时,最好采用钨极氩弧焊或熔化极氩弧焊。在不使近缝区过热脆化的前提下适当增大焊接热输入,可减小产生冷裂纹的倾向。钨极惰性气体保护焊主要用于多层焊时的封底焊和薄件焊接。

(2)由于这种钢具有很大的冷裂敏感性,焊前必须严格清理焊件、焊丝,使焊接保持低氢甚至超低氢条件。

(3)焊接材料的选择。当选用与母材成分相近的焊丝时,焊后需进行回火处理;当选用奥氏体不锈钢焊丝时,焊后可不进行热处理。

(4)焊前预热。预热温度首先要考虑钢中的含碳量,其次根据焊件厚度和刚性大小、焊接材料成分和焊接方法等来决定,见表4-3。为防止脆化,一般预热温度不宜超过400℃。

表4-3 马氏体钢焊接时的预热温度

(5)焊接参数应选用大电流,以减缓冷却速度。

(6)焊后缓冷。一般应缓冷到150~200℃。

3.铁素体不锈钢

(1)尽量采用小的热输入、窄焊道等焊接技术。

(2)焊接时将焊件预热100~150℃,含铬量越高,预热温度越高。

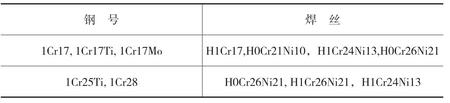

(3)焊丝的选用见表4-4。采用铬镍奥氏体不锈钢焊丝时,不用进行焊前预热和焊后热处理。

(4)避免连续施焊。多层焊时应控制层间温度高于150℃,采用小的焊接线能量。

(5)焊后进行回火处理,回火温度750~800℃,改善焊件的塑性,提高耐蚀性。回火后必须快冷,防止出现475℃脆性和σ相脆化。

表4-4 铁素体不锈钢氩弧焊焊丝

三、操作实例

1.不锈钢波纹管手工钨极氩弧焊

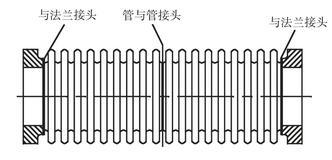

波纹管和法兰材料为1Cr18Ni9Ti,管壁厚度0.5mm。接头形式分波纹管对接和法兰与波纹管对接两种,如图4-2所示。焊接工艺要点如下。

图4-2 波纹管的接头位置

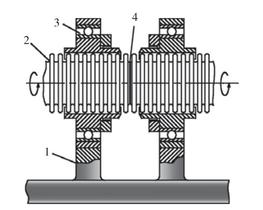

(1)为控制焊接变形,采用图4-3所示波纹管焊接专用夹具。先进行波纹管对接,然后再进行法兰与波纹管的对接,并采用小型焊接变位机带动波纹管旋转。

图4-3 波纹管氩弧焊专用夹具

1—支座;2—波纹管;3—轴承;4—接头

(2)0.5mm薄壁管对接的焊接电流为20A左右,故应采用NSA5-25小型钨极脉冲氩弧焊机。若使用功率较大的手工氩弧焊机,则起弧冲击电流过大,电弧不稳,很难在20A左右进行正常操作。

(3)保护气为氩(94%~99%)和氢(1%~6%)的混合气体。加氢的作用是改善电弧特性,净化熔池和有利焊缝成形。

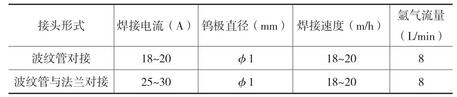

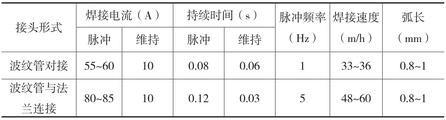

(4)焊前须用丙酮仔细清洗工作,焊时不加填充焊丝。两种不同的焊接工艺参数见表4-5和表4-6。

表4-5 波纹管钨极氩弧焊工艺参数

表4-6 波纹管脉冲氩弧焊工艺参数

(5)焊接位置为平焊。引弧后待工件开始熔化形成熔池即启动焊接变位机,使工件转动。焊接过程中要正确控制弧长,并注意钨极与接缝对中。焊后着色检验。

2.不锈钢高压容器的焊接

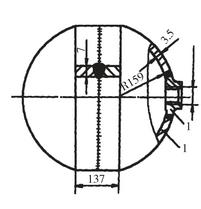

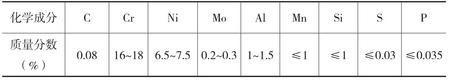

高压容器的结构如图4-4所示,由固溶状态供货的板材经压延成形为两个半球壳体后焊接而成。材质为0Cr17Ni7MoAl半奥氏体沉淀硬化不锈钢,化学成分见表4-7。球壳体壁厚3.5mm,每一半球壳体都有一段68.5mm宽的直边,壁厚7mm。需要焊接的部位有法兰与半球壳体的焊接和两半球壳体对接焊两部分。

图4-4 高压球形容器结构示意图

表4-7 0Cr17Ni7MoAl半奥氏体沉淀硬化不锈钢的化学成分

(1)半球的对接焊。

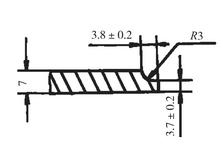

①两半球对接环缝的坡口形式如图4-5所示。

②焊件焊前进行喷砂处理。

③组对间距为50mm,对接处的间隙不大于0.5mm。

④用手工钨极氩弧焊进行定位焊,不填焊丝,

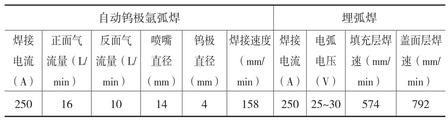

⑤然后将定位焊后的球形容器置于专用的焊接转胎上采用自动钨极氩弧焊打底,采用埋弧焊填充和盖面,焊丝成分均与母材相同,直径均为2mm。焊剂牌号为HJ2160。焊接参数见表4-8。

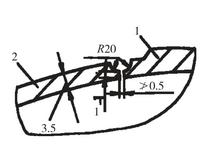

(2)法兰的焊接。

①采用手工钨极氩弧焊焊接,法兰与半球壳体的坡口形式如图4-6所示。

图4-5 对接环缝坡口形式

图4-6 法兰与球体的焊接坡口

1—法兰;2—球壳体

表4-8 半球对接焊焊接参数

②焊丝成分与母材相同。

③为防止焊接变形,里侧采用纯铜制成的成形垫板。它起支撑作用,并能通氩气对焊缝背面进行保护。外侧采用压板固定。

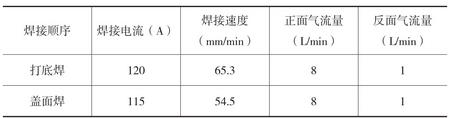

④施焊时,第一层采用不填丝的打底焊,第二层采用填丝的盖面焊,焊接参数见表4-9。

表4-9 法兰与球体的焊接参数

3. 不锈钢储罐的MAG焊

某化工机械公司焊接多台直径2800mm,长度12000mm,板厚δ=12~14mm的卧式储罐,材质分别为0Cr18Ni19和00Cr18Ni12Mo2Ti。纵缝及环缝采用熔化极气体保护全自动焊工艺,入孔、接管、支座加强板采用熔化极气体保护半自动焊工艺。

焊接工艺如下。

(1)焊机选用YM-500AG1HGE微电脑控的逆变脉冲MIG/MAG焊机。脉冲电流、基值电流、脉冲上升时间、下降时间及脉冲频率等焊接参数由微电脑自行设定。该焊机采用φ1.2mm焊丝时,脉冲电流300~500A,一个脉冲过渡一个熔滴,其熔滴过渡电流超过临界电流值,始终处于射流状态,能够满足δ=2~50mm不同板厚的平焊、立焊(立向下焊)、角焊等工艺规范要求。

(2)采用40°~45°小截面坡口角度,焊缝截面积减小30%~38%,节省1/3的填充金属量。

(3)采用实心不锈钢焊丝,其化学成分与母材的化学成分相同或相似。0Cr18Ni19选用H0Cr21Ni10,00Cr18Ni12Mo2Ti选用H00Cr19NiMo2。

(4)用纯氩气保护时熔池表面张力较大,焊缝成形较差,余高稍高。加入2%氧气后增加了熔池的润湿性,焊缝成形平整美观。所以保护气体采用98%Ar+2%O2(即氩气流量24.5L/min,氧气流量0.5L/min,用配比器混合或用三通管混合)。

(5)在上述气体保护下,φ1.2mm实心不锈钢焊丝,利用脉冲MIG焊,焊接电流大于80A,即可形成射流过渡实现无飞溅焊接。

(6)筒体及封头焊前机械加工坡口,切削单边坡口20°~22°,钝边1~2mm,组对间隙2~2.5mm,对接头打底焊道基本达到单面焊双面成形。焊枪及送丝机固定在行走小车上焊接纵焊缝;筒体在滚轮架上均匀转动,焊枪固定在平台托架上焊接环焊缝,最后一条环缝背面封底焊采用焊条电弧焊。

(7)小车行走时(纵缝焊接)或筒体滚动时(环缝焊接)在焊枪后面设置冷却装置(吸水海绵),随焊随冷,快速冷却焊缝及热影响区,以减少450~850℃敏化温度区内停留时间,提高焊缝的耐蚀性能。

(8)焊接工艺规范参数。V形坡口对焊接缝,正面多层多道焊,背面封底焊。焊接电流180~220A,电弧电压19~22V,焊接速度60~90cm/min,焊丝伸出长度10~15mm,左向焊法(即前进法,由右向左焊),焊枪行走角度80°~85°,工作角90°。

(9)打底层焊道以焊透为基准,调定焊接电流和焊接速度处于最佳配合参数。如背面未焊透可适当加大焊接电流或降低焊接速度。背面均匀焊透,可免去了背面清根的工艺要求。不锈钢清根工艺难度较大,打磨量大,效率低,质量难于保证,并容易污染容器内表面,造成耐蚀性能下降。

(10)容器内焊缝最后焊接,焊后焊缝内外表面经钝化处理。

4.不锈钢料仓的背面加衬带的MIG焊

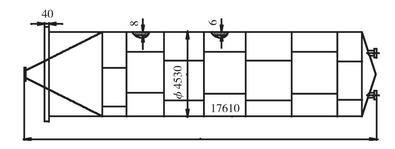

某厂生产ABS装置不锈钢料仓,料仓结构示意图见图4-7。料仓材质为1Cr18Ni9Ti,板厚6mm,总重110t,焊缝总延长米约19m,焊缝均为对接焊缝,要求全焊透,与物料(工程塑料粉末)接触侧要打磨至与母材平齐。采用背面加衬带的MIG方法进行料仓焊接。

图4-7 料仓结构示意图

焊接工艺如下。

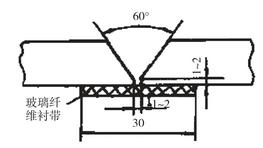

(1)为了做到全焊透而又不至于塌漏,使背面焊缝与母材平齐,减少打磨量,采取了背面加玻璃纤维带的方法。

(2)焊机采用PW5000逆变焊机,坡口角度如图4-8所示。

(3)焊丝采用H0Cr20Ni10,直径为φ1.2mm。保护气体为99.9%的纯氩气。气体流量25~30L/min。

图4-8 坡口示意图

(4)采用直流反接,焊接电流190~200A,电弧电压28V,电弧长度4~6mm。喷嘴直径14mm,焊丝伸出长度10mm,焊接速度30cm/min,单面焊一次双面成形。

(5)当风速在0.5m/s以上,必须采取防风措施。

采用背面加玻璃纤维衬带MIG焊,成功地进行了多台不锈钢料仓的焊接。料仓焊后经射线抽查全部达到GB3323—1987的Ⅰ级标准,焊缝正、背面成形良好,背面焊缝呈金黄色,基本与母材齐平(基本不需打磨),满足了设计要求。