(1)插削加工的特点

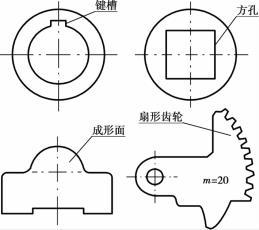

插削在插床上进行,其与刨削的切削方式基本相同,差别是插削的主运动在铅垂方向,故插削又有“立刨”之称。如图5.2.48所示,插削主要用于单件小批生产中加工零件上的一些内表面,如孔内键槽、方孔、多边形孔和花键孔等,也可加工某些零件上的外表面。

由于受内表面空间尺寸的限制,插刀杆的刚性较弱,如果插刀的前角过大,容易产生“扎刀”现象;如果插刀的前角过小,又容易产生“让刀”现象。因此,插削的加工精度比刨削差,表面粗糙度R a为6.3~1.6。

图5.2.48 插床工件

(2)插削的应用范围

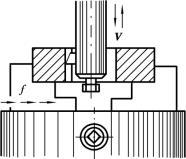

皮带轮、齿轮、蜗轮等零件上的键槽,若零件数量不多,插削是比较方便的。插削孔内键槽时,应先在工件孔的端面上划出键槽加工线,采用三爪卡盘或四爪卡盘、压板螺栓装夹,把工件安装在圆工作台上,并以工件外圆或内孔表面为基准找正,使工件的轴线与圆工作台的回转轴线重合,如图5.2.49所示。

键槽插刀一般采用平头成形插刀。当键槽宽度较小时,可用一次走刀插到宽度尺寸,此时插刀宽度应比链槽宽度小0.01~0.05 mm;当宽度较大时,应先用宽度小于槽宽的插刀粗插,最后用宽度等于槽宽的插刀精插成形。

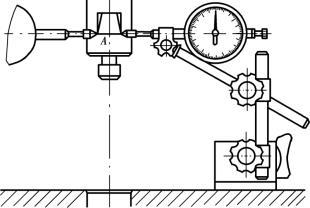

为了保证键槽的加工精度,刀刃必须平行于工件端面,并使刀刃的中心点A在圆工作台纵向中心平面上。插刀的找正方法视键槽精度高低决定。当键槽精度要求不高时,将刀头贴紧孔的内表面,按已划好的键槽加工线找正即可。当精度要求较高时,可用如图5.2.50所示的方法找正插刀。先将百分表固定在圆工作台上,使测量头触及插刀侧面刀尖处,记住百分表的读数值;然后将圆工作台转过180°,测得插刀另一侧面刀尖处的读数值,若读数不一致,说明插刀刃的中心点A不在圆工作台纵向中心平面上。此时可横向调整工作台,直到插刀两侧读数值基本一致时为止。插刀找正后,即可进行插削。

图5.2.49 插削孔内键槽

图5.2.50 用百分表找正插刀