车削加工工艺特点:

(1)适用范围广泛

车削是轴、盘、套等回转体零件不可缺少的加工工序。对于小支架等其他类型的零件,只要能在车床上装夹,其回转表面也可车削加工。车削的尺寸公差等级为IT13~IT6,表面粗糙R a为50~0.8。

(2)容易保证零件加工表面的位置精度

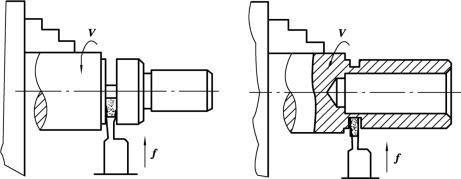

①对于短轴和小套,可在一次装夹中车出各加工面,然后切断,如图5.2.3所示。由于各加工表面具有同一回转轴线,能保证各外圆与内圆的同轴度要求,端面对轴线的垂直度或端面圆跳动要求。

图5.2.3 车削短轴和小套

②对于阶梯轴,可利用拨盘、卡箍、顶尖装夹,很方便地车出轴上各外圆和轴肩,如图5.2.2(e)所示。由于轴以两端中心孔的锥面定位,围绕同一轴线旋转,可保证在多次调头过程中车出的各外圆的同轴度(或各外圆对轴线的径向跳动)要求以及轴肩对轴线的垂直度或端向圆跳动要求。

③利用心轴装卡,车削盘套类零件各外圆面和端面,可保证外圆与孔的同轴度要求以及端面对轴线的垂直度或端面圆跳动要求,如图5.2.2(h)所示。

④对于形状不规则的零件,利用花盘装夹(图5.2.2(c))或花盘—弯板装夹(图5.2.2 (d)),亦可保证所需要的位置精度。

(3)适宜有色金属零件的精加工

因为有色金属零件的磨屑容易堵塞砂轮,其磨削加工较为困难,故对于精度较高、表面粗糙度R a值较小的有色金属工件宜采用金刚石车刀精车加工。若以较小的切深(a p≤0.15 mm)、很小的进给量(f≤0.1 mm/r)、较高的切削速度(v≈300 m/min)精车,可获得很高的尺寸精度(IT6~IT5)和很小的表面粗糙度R a值(0.8~0.1)。

(4)生产效率较高

车削时切削过程大多是连续的,切削面积不变,切削力变化很小,切削过程比刨削和铣削过程平稳。因此可采用高速切削和强力切削,使生产率大幅度提高。

(5)生产成本较低

车刀是最简单的一种刀具,制造、刃磨和安装均很方便。车床附件较多,可满足一般零件的装夹,生产准备时间较短。车削加工成本较低,既适宜单件小批生产,也适宜于大批大量生产。