切削过程中作用在刀具与工件上的力称为切削力。

(1)切削力的来源与分解

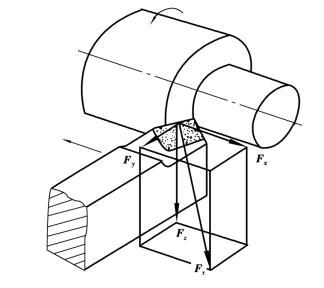

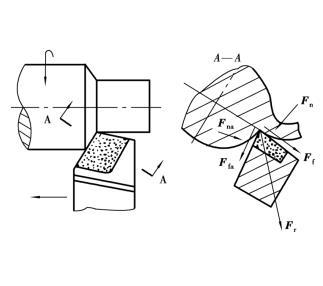

切削加工时,切削层金属和已加工表面产生的变形抗力F n和F na分别垂直作用于前、后刀面上,切屑对刀具的摩擦阻力F f作用于前刀面上,工件已加工表面对刀具的摩擦阻力F fa作用于后刀面上。这些力的合力F r就是作用在刀具上的总切削力,如图5.1.22所示。其反作用力作用在工件上。

图5.1.23 切削力的分解

图5.1.22 切削力的来源

总切削力F r是一个空间力。为了便于分析、测量和计算,常将F r分解为沿主运动方向、进给方向、切深方向的3个互相垂直的切削分力,分别用Fz,Fx,Fy表示。切削力的分解如图5.1.23所示。

总切削力F r与3个切削分力Fz,Fx,Fy的公式关系为:

![]()

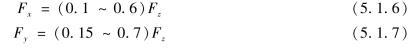

一般情况下,Fz最大,故称主切削力。随着刀具角度、刃磨质量和切削用量等切削条件的不同,主切削力Fz的大小也不同。Fx,Fy相对于Fz的比值可在很大的范围内变化,即公式

(2)各切削分力的实际意义

1)主切削力Fz

它与主运动速度方向一致,也称为切向力。比其他两个分力要大很多,一般消耗机床功率的95%左右,是确定机床动力和设计主传动系统零件的主要依据。主切削力过大会使刀杆产生弯曲变形,甚至使刀具崩刃,其反作用力作用在工件上,过大时可能会发生闷车现象(即皮带打滑,工件停转)。

2)进给抗力Fx

它的方向与进给方向相反,车外圆时与轴线方向一致,又称为轴向力。一般只消耗机床总功率的1%~5%,是设计机床时验算进给系统零件刚度的依据。

3)切深抗力Fy

它的方向与进给方向垂直,车外圆时作用在工件的直径方向,又称为径向力。因为切削时在此方向上的运动速度为零,所以F y不做功。但其反作用力作用在工件上,容易使工件弯曲变形,特别是对于刚性差的工件,如细长轴等,变形尤为明显。不仅影响加工精度,还容易引起震动,影响表面粗糙度,应给予充分注意。

(3)影响切削力的因素

1)工件材料

工件材料是影响切削力的重要因素。工件材料的强度、硬度越高,切削时的变形抗力越大,切削力越大。例如,在同样的切削条件下,切削中碳钢的切削力比低碳钢大,切削工具钢的切削力又比中碳钢大;切削铜铝及其合金的切削力要比切削钢小得多。切削力的大小也和材料的塑性、韧性有关。在强度、硬度相近的材料中,塑性大韧性高的材料切削时产生的塑性变形及切屑与前刀面之间的摩擦较大,发生变形或破坏所消耗的能量较多,故切削力较大。例如,不锈钢1Cr18Ni9Ti与正火的45钢强度、硬度基本相当,但不锈钢的塑性、韧性较大,其切削力比正火的45钢约高25%。

2)刀具的几何角度

刀具的几何角度对切削力也有较大的影响,其中前角、主偏角的影响最为显著。一般来说,刀具前角增大会使切削力减小。特别是切削塑性大的材料,增大前角可使塑性变形显著减小,故切削力降低得多一些。主偏角对进给抗力、切深抗力的影响较大。因此,车削细长轴时为减小切深抗力,防止工件的弯曲变形和震动,常采用较大的主偏角(90°或75°)。

3)切削用量

切削用量中,切削深度和进给量对切削力的影响较大。当a p或f加大时,切削面积加大,变形抗力和摩擦阻力增加,从而引起切削力增大。实验证明,当其他切削条件一定时,a p加大一倍,切削力约增加一倍,f加大一倍,切削力增加68%~86%;切削速度v对切削力的影响不大,一般不予考虑。

(4)切削功率

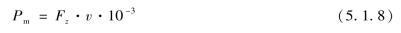

切削功率P m应是各个切削分力消耗功率的总和。但因为Fy不做功,Fx所消耗的功率一般很小,因此切削功率P m可用下式计算,即

或

机床电动机的功率P E与切削功率的P m关系为:

式中 ηm——机床传动效率,一般取ηm= 0.75~0.85。