手工钨极氩弧焊基本操作技巧lhw:

1.引弧

手工钨极氩弧焊的引弧方法有高频或脉冲引弧法和接触短路引弧法。

(1)高频或脉冲引弧法。首先提前送气3~4s,并使钨极和焊件之间保持5~8mm距离,然后接通控制开关,在高频高压或高压电脉冲的作用下,使氩气电离而引燃电弧。这种引弧方法的优点是能在焊接位置直接引弧,能保证钨极端部完好,钨极损耗小,焊缝质量高。它是一种常用的引弧方法,特别是焊接有色金属时更为广泛采用。

(2)接触短路引弧法。当使用无引弧器的简易氩弧焊机时,可采用钨极直接与引弧板接触进行引弧。由于接触的瞬间会产生很大的短路电流,钨极端部很容易被烧损,因此一般不宜采用这种方法,但因焊接设备简单,故在氩弧焊打底,薄板焊接等方面仍得到应用。

2.定位焊

为了固定焊件的位置,防止或减小焊件的变形,焊前一般要对焊件进行定位焊。定位焊点的大小、间距以及是否需要填加焊丝,这要根据焊件厚度、材料性质以及焊件刚性来确定。对于薄壁焊件,长焊缝和容易变形、容易开裂以及刚性很小的焊件,定位焊点的间距要短些。在保证焊透的前提下,定位焊点应尽量小而薄,不宜堆得太高。并要注意点焊结束时,焊枪应在原处停留一段时间,以防焊点被氧化。

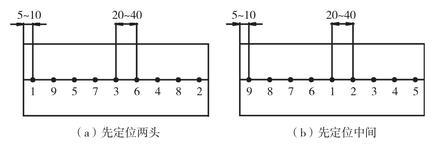

焊件厚度在2~4mm范围内时,定位焊缝间距一般为20~40mm,定位焊缝距离两边缘为5~10mm,实际生产中要根据焊缝位置的具体情况灵活选择。

定位焊缝的宽度和余高不应大于正式焊缝的宽度和余高。当从焊件两端开始定位焊时,开始两点应在距离边缘5mm处,第三点在整个接缝中心处,第四、第五点在边缘和中心点之间,以此类推,如图2-11(a)所示。当从焊件接缝中心开始定位焊时,从中间点开始,先向一个方向定位,再往相反方向定位其他各点,如图2-11(b)所示。定位焊时所用的焊丝直径应等于正常焊接的焊丝直径。定位焊时的电流可适当增大。

图2-11 定位焊点的顺序(焊件厚度2~4mm)

3.运弧

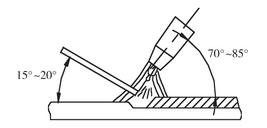

手工钨极氩弧焊时,在不妨碍操作的情况下,应尽可能采用短弧焊,一般弧长为4~7mm。喷嘴和焊件表面间距不应超过10mm。焊枪应尽量垂直或与焊件表面保持70°~85°夹角,焊丝置于熔池前面或侧面,并于焊件表面呈15°~20°夹角,见图2-12。焊接方向一般由右向左,环缝由下向上。

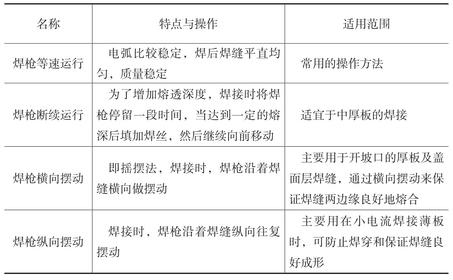

焊枪的运动形式见表2-4。

表2-4 焊枪的运动形式

4.填丝

焊丝填入熔池的方法一般有下列几种。

(1)间歇(断续)填丝法。当送入电弧区的填充焊丝在熔池边缘熔化后,立即将填充焊丝移出熔池,然后再将焊丝重复送入电弧区。以左手拇指、食指、中指捏紧焊丝,焊丝末端应始终处于氩气保护区内。填丝动作要轻,不得扰动氩气保护层,防止空气侵入。这种方法一般适用于平焊和环缝的焊接。

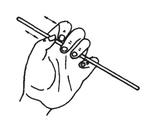

(2)连续填丝法。将填充焊丝末端紧靠熔池的前缘连续送入。采用这种方法时,送丝速度必须与焊接速度相适应。连续填丝时,要求焊丝比较平直,用左手拇指、食指、中指配合动作送丝,无名指和小指夹住焊丝控制方向,如图2-13所示。此法特别适用于焊接搭接和角接焊缝。

(3)靠丝法。焊丝紧靠坡口,焊枪运动时,既熔化坡口又熔化焊丝。此法适用于小直径管子的氩弧焊打底。

(4)焊丝跟着焊枪做横向摆动。此法适用于焊波要求较宽的部位。

(5)反面填丝法。该方法又叫内填丝法,焊枪在外,填丝在里面,适用于管子仰焊部位的氩弧焊打底,对坡口间隙、焊丝直径和操作技术要求较高。

无论采用哪一种填丝方法,焊丝都不能离开氩气保护区。以免高温焊丝末端被氧化,而且焊丝不能与钨极接触发生短路或直接送入电弧柱内,否则,钨极将被烧损或焊丝在弧柱内发生飞溅,破坏电弧的稳定燃烧和氩气保护气氛,造成夹钨等缺陷。

图2-12 手工钨极氩弧焊时焊枪、焊丝和焊件间的夹角

图2-13 填丝操作方法

为了填丝方便、焊工视野宽和防止喷嘴烧损,钨极应伸出喷嘴端面,伸出长度一般是:焊铝、铜时钨极伸出长度为2~3mm,管道打底焊时为5~7mm。钨极端头与熔池表面距离2~4mm,若距离小,焊丝易碰到钨极。在焊接过程中,由于操作不慎,钨极与焊件或焊丝相碰时,熔池会立即被破坏而形成一阵烟雾,从而造成焊缝表面的污染和夹钨现象,并破坏了电弧的稳定燃烧。此时必须停止焊接,进行处理。处理的方法是将焊件的被污染处,用角向磨光机打磨至漏出金属光泽,才能重新进行焊接。当采用交流电源时,被污染的钨极应在别处进行引弧燃烧清理,直至熔池清晰而无黑色时,方可继续焊接,也可重新磨换钨极;而当采用直流电源焊接时,发生上述情况,必须重新磨换钨极。