一、锅炉过热器15CrMo钢管的对接气焊

某锅炉过热器的钢管材质为15CrMo,尺寸为φ32mm×4mm,采用对接气焊进行焊接。焊接工艺如下:

(1)开V形坡口。焊前清除焊丝、坡口及其内外壁20~30mm范围内的油污、铁锈等杂质,直至露出金属光泽为止。

(2)焊丝选用含碳量比母材低的H12CrMo,焊丝直径2~3mm,选用H01-6型焊炬,焊嘴号数为3,焊接火焰采用中性焰。

(3)装配时两管要对准中心,端口外壁周围要平行一致。对称定位焊点固两点,点固焊缝长度为10mm左右,点固焊的厚度要低于管壁厚的1/3。在定位焊和正式焊接前要将接头预热到250~300℃。

(4)焊接分两层焊接,第一层采用“击穿焊法”,即将熔池烧穿,形成熔孔,要严格控制熔池温度,如果发现熔孔中有火花飞溅,则表示金属有过烧现象。焊接第二层时,焊接速度要快,火焰焰心距离熔池表面3~5mm为宜,焊炬要平稳前进,焊丝始终处于火焰的保护下。

(5)焊接焊缝接头时,火焰焰心应从焊接处向后返回10mm左右,再立即快速向前焊接,当焊道与焊缝始端相遇时,应重叠10mm左右,以保持焊缝成形美观和避免产生裂纹。

(6)每层焊缝应一次焊完,第一层与第二层的焊缝接头应相互错开20mm以上。

(7)焊后将焊缝金属两侧30~40mm范围内,加热至910~930℃,并保温5~7min,然后在空气中冷却。

二、不锈钢(1Cr18Ni9Ti)薄壁桶的气焊

采用1mm厚的1Cr18Ni9Ti不锈钢钢板,气焊焊制φ300mm×500mm的筒形容器,焊接工艺如下:

(1)筒身采用对接接头,筒身与筒底采用卷边接头。

(2)气焊焊丝采用H0Cr21Ni10,焊丝直径为1.5mm,气焊熔剂采用CJ101。焊前仔细清理焊接区域及焊丝的表面。

(3)筒身对接接头采用I形,装配间隙为0.5~0.7mm,全长均布定位焊缝8处,焊缝长约20mm。焊炬采用H01-6型,焊嘴为1号。正式焊接时从中间向两端焊接。

(4)筒底焊接时,不采用焊丝,将翻边1.5mm的筒底装入要求位置,然后进行对称定位焊8处,每处焊缝约20mm,焊炬选用H01-6型,焊嘴为2号。

(5)焊后用温水刷洗3次,将焊缝表面残留的气焊熔剂和熔渣洗刷干净。

三、摇臂柄(灰口铸铁)的气焊修复

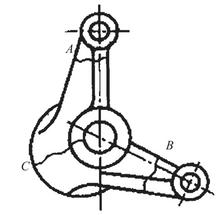

某摇臂柄出现三处裂纹,如图3-6所示,采用气焊进行修复,修复工艺如下:

(1)焊前将裂纹处的油污清理干净,并开90°~120°的坡口。

(2)焊丝采用铸铁焊丝HS401A,气焊熔剂为CJ201,焊炬型号为H01-12型,焊嘴为5号,焊接火焰采用中性焰。

(3)虽然A、B两处可自由收缩,可用冷焊法修复,但C处不能自由收缩,焊接时产生的焊接应力可能将该处拉裂,因此修复时需要进行预热,采用气焊火焰预热焊件至600~650℃。

图3-6 摇臂柄的裂纹

(4)为保持孔内光滑,避免焊后机械加工,焊前应在孔内塞上石棉绳或黏土,并防止预热氧化。

(5)当焊件加热至红热状态时,撒上熔剂,在焊接时应用焊丝不断地搅动熔池,以便使熔渣浮在熔池表面,焊丝不应伸入火焰太深,以免大段熔化,降低熔池温度,产生白口组织。

(6)焊接应一次完成,中途不得中断,否则会使铸铁白口化。

(7)焊后需将焊件放在石棉灰中缓冷,待完全冷却后取出。

四、柴油机缸体裂纹的气焊修复

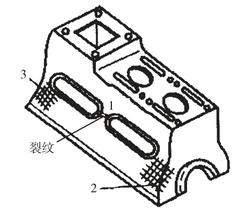

柴油机缸体出现一处裂纹,位置如图3-7所示,采用气焊进行修复,修复工艺如下:

(1)气焊修复采用HS401A和气焊熔剂CJ201,焊接火焰为中性焰。

图3-7 柴油机缸体裂纹的气焊修复

(2)在焊补前将焊补处清洗干净。

(3)采用加热减应区法进行修复,使焊缝处于水平位置,由于焊件较大,采用两人两把焊炬操作,一把用于补焊,另一把专门负责加热,加热区域如图3-7所示。

(4)先用一把焊炬加热图3-7中的2处,随着2处温度的升高,1处裂纹会逐渐扩大,待间隙扩大到1.5mm,立即用另一把焊炬加热1处。

(5)1处加热后,用气焊火焰开坡口,由于厚度较大,开U形坡口进行焊补。

(6)气焊焊补过程中,2处仍需加热,并维持一定的温度,同时可对3处适当加热,但对其他各处严禁加热。

(7)气焊焊补结束后,应对补焊处和加热减应区同时冷却,逐步收缩,使产生的应力很小,不会产生裂纹,保证补焊质量。

五、导电铝排的气焊

某导电铝排为纯铝材料,板厚10mm,为保证焊后导电性能良好,要求焊缝金属致密无缺陷。焊接工艺如下:

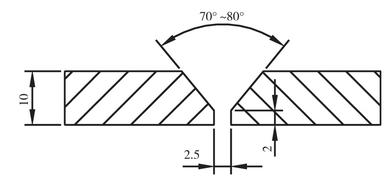

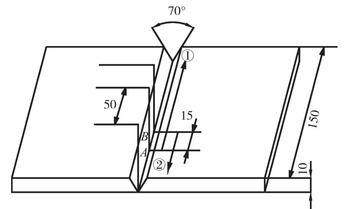

(1)采用V形坡口,坡口形式如图3-8所示。

图3-8 坡口形式

(2)焊前用钢丝刷将坡口及坡口边缘20~30mm范围内的氧化膜清除掉,并涂上熔剂。

(3)焊炬选用H01-12型,3号焊嘴,焊丝选用HS301,气焊熔剂为CJ401,焊接火焰采用中性焰或轻微碳化焰。

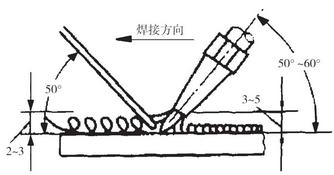

(4)焊炬操作方法如图3-9所示。

图3-9 焊炬的操作方法

(5)正面分打底层和盖面层焊接,打底层采用φ3mm的焊丝,为防止起焊处产生裂纹,起焊位置从A处焊至端头①,再从B处向相反方向焊至端头②,如图3-10所示。盖面层用φ4mm的焊丝焊满坡口。

图3-10 铝排焊接时的起焊点

(6)正面焊完后,将背面焊瘤熔化平整,并用φ3mm焊丝焊薄薄的一层,最后在焊缝两端面进行端头的封焊。

(7)焊后用60~80℃热水和硬毛刷冲洗熔渣及残留的熔剂,防止残留物腐蚀导电铝排。