气焊管子时,一般采用对接接头。由于管子的用途不同,其焊接质量的要求也不同,对于重要管子,要求单面焊双面成形,以满足较高工作压力的要求,对于中压以下的管子,则要求不漏且达到一定的强度。

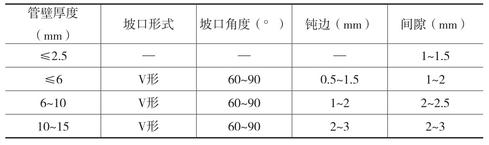

对于比较重要管子的气焊,当壁厚小于2.5mm时,可不开坡口;当壁厚大于2.5mm时,为使焊缝全部焊透,需要将管子开成V形坡口,并留有钝边,具体见表2-4。

表2-4 管子气焊时的坡口形式和尺寸

注:采用右焊法时坡口角度为60°~70°。

对接时坡口的钝边和间隙大小均要适当,不可过大或过小。当钝边过大或间隙过小时,焊缝不易焊透,从而会降低接头的强度;当钝边过小或间隙过大时,容易烧穿,使管子内壁产生焊瘤,减少管子的有效截面积,增加管内介质在管内的流动阻力。接头一般可焊接两层,应防止焊缝内外表面凹陷或过分凸出。一般管子的加强高度不得超过管子外壁表面1~2mm或管子壁厚的1/4,其宽度应盖过坡口边缘1~2mm,并应均匀平滑地过渡到母材金属。

一、水平转动管的气焊使用方法

由于管子可以自由转动,因此焊缝熔池始终可以控制在方便的位置上焊接。

当管壁小于2mm时,最好处于水平位置焊接。对于管壁较厚和开有坡口的管子,则应采用爬坡焊,而不应处于水平位置焊接。由于管壁厚,填充金属多,加热时间长,如果熔池处于水平位置,不易得到较大的熔深,也不利于焊缝的金属堆高,同时会造成焊缝成形不良。

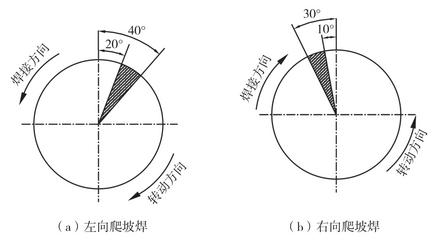

当采用左焊法时,应始终控制在与管子垂直中心线成20°~40°的范围内进行焊接,如图2-31(a)所示。这样不但便于加大熔深,还能控制熔池形状,使接头均匀熔透,同时使填充金属熔滴自然流向熔池下部,使焊缝成形快,且有利于控制焊缝的高度。每次焊接结束时,要填满熔池,火焰要慢慢离开熔池,以免出现气孔、凹坑等缺陷。

当采用右焊法时,火焰吹向熔化金属部分,为了防止熔化金属由于火焰吹力而产生焊瘤缺陷,熔池应控制在与管子垂直中心线成10°~30°的范围内,如图2-31(b)所示。

图2-31 转动管的焊接位置

焊接直径为200~300mm的管子时,为防止变形,应采用对称焊法。

1. 打底层的焊接

为保证焊透,第一层焊缝可采用“非穿孔焊法”或“穿孔焊法”进行焊接。

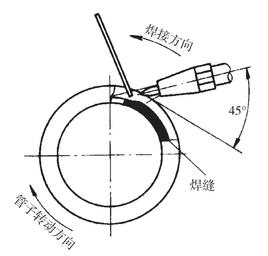

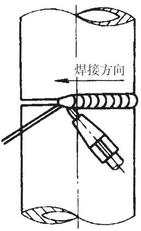

(1)非穿孔焊法。非穿孔焊法是将气焊火焰在如图2-32所示的位置,使焊嘴中心线与钢管焊接处的切线方向成45°左右的倾斜角,如图2-32所示,并加热起焊点。当坡口钝边熔化并形成熔池后,立即向熔池中填加焊丝。

焊接过程中,焊嘴要始终不断地做圆圈形运动,焊丝要一直处于熔池的前沿,但不要挡住火焰,以免产生未焊透的现象,同时要不断地向熔池中填加焊丝。

收尾时,应在钢管环焊缝接头处重新熔化后,使火焰慢慢地离开熔池。

图2-32 非穿孔焊法

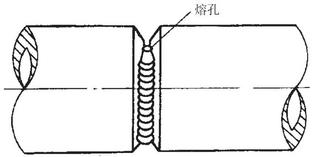

(2)穿孔焊法。穿孔焊法就是在焊接过程中使金属熔池的前端始终保持一个小熔孔的焊接方法。

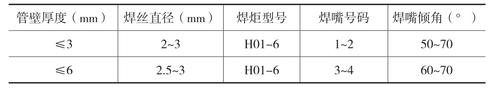

首先根据管壁的厚度,按表2-5选择好焊炬的型号、焊嘴号码和焊丝直径。

表2-5 采用穿孔焊法气焊钢管的工艺参数

将气焊火焰调至中性焰,并在施焊位置加热起焊点,直至在熔池的前沿形成和装配间隙相当的熔孔(图2-33)后方可施焊。

图2-33 起焊处的小熔孔

焊接过程中要使小熔孔不断前移,同时要不断地向熔池中填加焊丝,以形成焊缝。焰心端部到熔池的间距一般应保持在4~5mm。间距过大会使火焰的穿透能力减弱,不易形成小熔孔;间距过小,火焰焰心易触及金属熔池,使焊缝产生夹渣、气孔等缺陷。

在保证焊透的前提下,焊接速度应适当地加快。焊嘴一般要做圆圈形运动,这样一方面可以搅拌熔池金属,有利于杂质和气体的逸出,从而避免夹渣和气孔等缺陷的产生;另一方面也可以调节并保持熔孔直径。

中途停止焊接后,若需要再继续施焊,必须将前一焊缝的熔坑熔透,然后再用“穿孔焊法”向前施焊。

收尾时,可稍稍抬起焊炬,用外焰保护熔池,同时不断地填加焊丝,直至收尾处的熔池填满后,方可撤离焊炬。

2. 其余各层的焊接

焊接其余各层时,层与层之间起焊点的间距应保持在20mm以上。起焊时,必须待起焊处的金属熔化后方可向熔池中填加焊丝。每层焊缝要尽量一次焊完。若中途停止焊接,需再次焊接时,应待前一层焊缝的熔坑形成熔池后,才可向前施焊。

气焊过程中,焊嘴应做适当横向摆动,而焊丝仅做往复跳动。当焊丝与气焊火焰相遇后,便形成熔滴进入熔池。

焊接填充层时,火焰能率可适当加大一些,并多填加一些焊丝,以提高生产率。焊接盖面层时,火焰能率应适当小一些,以使焊缝表面成形良好。

收尾时,应将终端和始端重叠10mm左右,并使火焰慢慢地离开熔池,以防止熔池金属被氧化。

二、垂直固定管的气焊操作方法

垂直固定管气焊时,管子垂直立放,接头形成横焊缝,其操作技巧与直焊缝的横焊相同,只需要随着环形焊缝的前进而不断地变换位置,以始终保持焊嘴、焊丝和管子的相对位置不变,从而更好地控制焊缝熔池的形状。

1. 左焊法

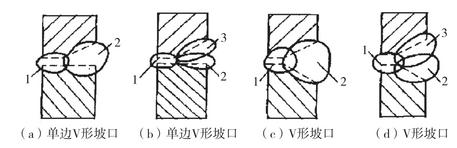

垂直固定管一般采用不开坡口或单边V形坡口等接头形式。开有坡口的管子,如果采用左焊法,方法如图2-34所示。

为保证焊透,需要进行多层焊,其焊接顺序如图2-35所示。

图2-34 垂直固定管的左焊法

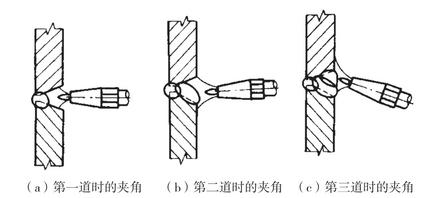

焊接时,应随多层(道)焊缝所处的位置不同,始终保持如图2-36所示的焊嘴中心线与钢管轴向之间的夹角,以保证每层(道)焊缝间的良好熔合,防止焊瘤等缺陷的产生。

图2-35 多层焊的焊接顺序

图2-36 多层多道焊时焊嘴与钢管的相对位置

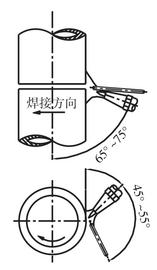

当气焊不开坡口的垂直固定管时,火焰能率应比焊水平转动管时小10%~15%。焊嘴应向上倾斜,并与钢管轴向成65°~75°的夹角,同时焊嘴还要保持与钢管切线方向的夹角为45°~50°,如图2-37所示,以利于火焰的吹力来托住熔池金属,而不使其下淌。

当管壁较薄时,焊嘴一般不做横向摆动,但焊丝要始终浸在熔池中。而当管壁较厚时,焊嘴要做小环形摆动,焊丝做斜圆形摆动,并在摆动过程中不断被火焰加热熔化。焊嘴在摆动过程中,要避免产生咬边及焊瘤等缺陷。

图2-37 焊嘴、焊丝与钢管的相对位置(垂直固定管左焊法)

为防止火焰烧手,可将焊丝在距前端约100mm处弯成90°~ 110°,手持垂直向下的一端。

2. 右焊法

对于壁厚7mm以下的垂直固定管焊接,操作熟练的焊工可采用右焊法单面焊双面成形一次焊成,但焊接速度不宜过快,必须将焊缝填满,并且具有一定的余高。垂直固定管的右焊法如图2-38所示。

图2-38 垂直固定管的右焊法

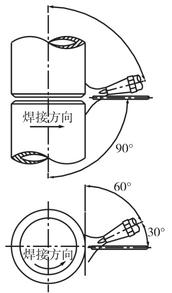

采用右焊法时,气焊火焰能率要与焊接一般同等厚度焊件时相同或稍小一些。焊嘴中心线与钢管轴向的夹角一般为80°左右,与钢管切线方向的夹角为60°左右,如图2-39所示。

开始焊接时,先将被焊处加热,使钝边熔化,然后将熔池烧穿,形成一个大小等于或稍大于焊丝直径的小熔孔,如图2-40所示。这样可以保证管子焊透,得到双面成形。

通过对熔孔大小的控制,可以控制熔池的温度。熔池的大小保持在等于或稍大于焊丝直径为宜,这样,熔孔一直保持到焊接结束,最后填满。

图2-39 焊嘴、焊丝与焊件的相对位置(垂直固定管右焊法)

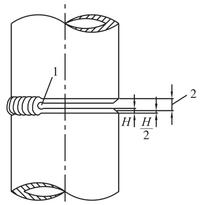

图2-40 熔孔形状和焊丝的运动范围

1—熔孔;2—焊丝运动范围

当熔孔形成后,即可填加焊丝。在焊接过程中,焊嘴不做横向摆动,只在熔孔和熔池之间做微小的前后移动以控制熔池的温度。

如果熔池温度过高,为使熔池得到冷却,此时火焰不必离开熔池,可将火焰的高温区朝向熔孔,这样,使得外焰仍然笼罩着熔池和近缝区,保护液态金属不被氧化。

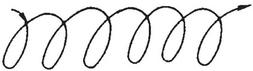

在焊接过程中,焊丝应始终浸在熔池里,并不停地向上挑铁水,如图2-41所示。焊丝的运动范围不应超过管子对口下部坡口深度H的1/2,如图2-40所示,否则容易造成熔滴下淌。

图2-41 右焊法时的焊丝运动

三、水平固定管的气焊操作方法

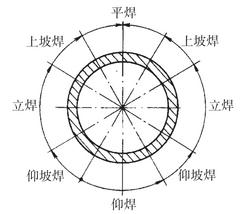

水平固定管的气焊比较困难,由于焊接包括所有的焊接位置,所以也称为全位置焊接,其焊接位置分布如图2-42所示。

图2-42 水平固定管焊接位置分布

因为焊缝是环形,所以应随焊缝空间位置的改变,逐渐将焊嘴和焊丝绕着管子旋转,应不断地保持焊嘴和焊丝的夹角,通常保持在90°,焊丝、焊嘴与焊件的夹角一般保持在45°。实际操作时,需要根据管壁的厚度和熔池形状的变化,适当调整和灵活掌握,以保持不同位置时的熔池形状,既保证焊透,又不至于过烧或烧穿。

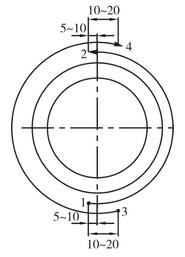

水平固定管应分成两个半圈进行焊接,如图2-43所示。在定位焊结束后再进行正式焊接。焊接前半圈时,起点和终点都要超过管子的垂直中心线,其超出长度一般为5~10mm。焊接后半圈时,起点和终点都要和前段焊缝搭接10~20mm,以防止在起焊点和收尾处产生焊接缺陷。

当焊缝根部要求焊透时,最好采用“穿孔法”进行焊接。

图2-43 水平固定管的气焊

1、2—前半圈;3、4—后半圈

在焊接过程中,为了调整熔池的温度,焊接火焰不要离开熔池,而是利用火焰的温度分布来进行调节。当采用中性焰时,保持火焰的长度,离开焰心2~4mm,这样的操作既能调节熔池温度,又不会使焊接火焰离开熔池,不让空气侵入熔池,同时又保证了焊缝底部不产生内凹和未焊透,特别是在打底层焊接时更为有利。但这种操作方法由于内焰的最高温度处与焰心的距离通常为2~4mm,焊嘴的送进距离小,所以难度较大,不易控制。

值得注意的是,仰焊时,焊嘴与焊丝要配合得当,焊丝不应填加过多,根据熔池形状的变化,不断地调整气焊火焰对熔池的加热时间。当熔池增大时,应立即将火焰移开,待熔池稍冷后再继续焊接。焊接过程中要严格控制熔池温度,以防焊缝金属过热、过烧或形成焊瘤等缺陷。