一、焊接性

在不锈钢的焊接中,绝大部分是奥氏体不锈钢的焊接。奥氏体不锈钢具有良好的耐蚀性、塑性、高温性和焊接性,但如果焊接材料选择不当或焊接工艺不正确,也会产生下列问题。

1. 晶间腐蚀

焊接奥氏体不锈钢时产生的晶间腐蚀一般是由于晶粒边界形成贫铬层而造成的,即在450~850℃温度下,奥氏体中碳的扩散速度大于铬的扩散速度,当含碳量超过它在室温的溶解度(0.02%~0.03%),碳就不断地向奥氏体晶粒边界扩散,并和铬化合,析出碳化铬(Cr23C6)。但铬的原子半径较大,扩散速度较小,来不及向边界扩散,晶界附近大量的铬和碳就化合成碳化铬,造成奥氏体边界贫铬。当晶界附近的金属含铬量低于12%时,就失去了抗腐蚀能力。在腐蚀介质作用下,即产生晶间腐蚀。受到晶间腐蚀的不锈钢,从表面上看没有痕迹,但在受到应力时即会沿晶界断裂。因此,焊接时应采取以下措施:

(1)控制含碳量。碳是造成晶间腐蚀的主要元素,碳含量在0.08%以下时,析出碳的数量就较少,所以常控制基本金属和焊材的含碳量在0.08%以下。通常所说的超低碳不锈钢的含碳量小于0.03%,不会产生晶间腐蚀。因此应尽量选用含碳量小于0.03%的焊材。

(2)添加稳定剂。在钢材和焊接材料中加入钛、铌等元素,能够提高抗晶间腐蚀的能力。

(3)进行固溶处理。在焊后把焊接接头加热到1050~1100℃,然后迅速冷却,稳定奥氏体组织。另外,也可以进行850~900℃保温2h的稳定化热处理。

(4)采取双相组织。在焊缝中加入铁素体形成元素,如铬、硅、铝、钼等,以使焊缝造成奥氏体+铁素体的双相组织。一般控制焊缝金属中铁素体含量为5%~10%,铁素体过多,也会使焊缝变脆。

(5)减少焊接线能量。在焊接工艺上,可采用小的焊接电流、大的焊接速度和短弧多道焊,待一层焊完冷却后再焊下一层,甚至可用浇冷水等措施来加速焊缝的冷却。另外还必须注意焊接顺序,与腐蚀介质接触的焊缝应最后焊接,尽量不使它受重复热循环作用。

2. 热裂纹

奥氏体不锈钢焊缝中枝晶方向性很强,枝晶间有利于低熔点杂质的偏析,同时,奥氏体不锈钢导热能力比低碳钢约小一半,膨胀系数比低碳钢大50%左右,导热能力差和膨胀系数大使焊缝区形成较大的温差和收缩应力,所以奥氏体不锈钢焊缝很容易产生热裂纹。

为防止热裂纹可采取以下措施:

(1)控制焊缝组织。焊缝为奥氏体加少量铁素体双相组织,不仅能防止晶间腐蚀,也有利于减少钢中低熔点杂质偏析,阻碍奥氏体晶粒长大,防止热裂纹。

(2)控制化学成分。应减少焊缝中碳、磷、硫元素的含量和增加铬、钼、硅、锰等元素的含量。

(3)选用小功率焊接参数和冷却速度快的工艺,减少熔合比,避免过热,提高抗裂性。

二、不锈钢气焊工艺

不锈钢的焊接通常采用氩弧焊、焊条电弧焊进行焊接,以解决不锈钢焊接时可能出现的晶间腐蚀及热裂纹等缺陷。气焊具有不易烧穿和在各种空间位置都能焊接的特点,因此,有些薄板结构和薄壁小直径管子,在没有耐腐蚀要求的情况下,可采用气焊方法。

不锈钢气焊时,焊嘴号数要小,为了减少过热,焊嘴号数应比焊接同样厚度的低碳钢小,为减少合金元素的烧损,应采用中性焰或轻微氧化焰。

对接焊接时,焊件厚度小于1.5mm时,可不开坡口,焊件厚度大于1.5mm时,开V形坡口,坡口角度为60°,焊前应严格清理焊接区的污物。

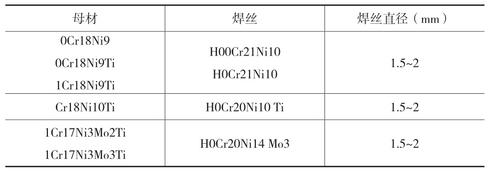

焊丝应根据焊件的化学成分和性能进行选用,见表3-3。尽量采用低碳的不锈钢焊丝,不仅可以防止裂纹,同时可以提高抗晶间腐蚀性能。为保证焊缝质量,可用气焊熔剂CJ101。

表3-3 不锈钢气焊用焊丝

焊接时,将气焊熔剂涂在焊丝和焊件坡口的正反面,使焊接时有良好的润湿作用并防止熔化金属氧化。操作时一般采用左焊法,焊嘴与焊件的倾角成40°~50°。火焰焰心到熔池表面的距离以2~4mm为宜。焊丝末端与熔池接触,并与火焰一起沿焊缝移动。焊嘴不做横向摆动,焊接速度应尽可能快,焊道宜窄,熔敷金属宜薄,并尽量避免中断。结束时要填满熔池,否则,焊缝在结尾处将产生裂纹和气孔。

当进行双面焊接时,接触腐蚀介质的一面应最后焊。焊后应用60~80℃的热水将焊缝表面残留的熔剂和熔渣洗刷干净,必要时可进行酸洗和钝化处理,以增加接头的抗腐蚀性能。

不锈钢焊后可根据使用要求确定,采用固溶处理及稳定化处理,要求不高时可不进行热处理。