通常,2mm以下的薄壁筒形容器,常用气焊方法焊接。薄壁筒形容器的气焊过程包括筒体纵缝的焊接和容器环缝(即容器底、容器盖与筒体)的焊接。

一、筒体纵缝的焊接

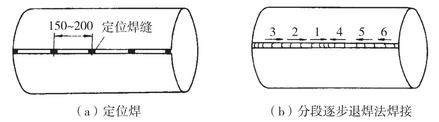

筒体纵缝装配间隙一般在1~1.5mm之间,为保证装配间隙在焊接过程中保持不变,防止焊后产生较大的变形,首先应进行定位焊。定位焊的点固长度为5~8mm,间距为150~200mm,如图2-44(a)所示。定位焊后的焊缝应从中间向筒体两端分段用逐步退焊法焊接,如图2-44(b)所示。

图2-44 筒体纵缝焊接

由于筒体壁薄,为防止烧穿,焊嘴应做一定的上下摆动,焊丝要均匀地加入熔池。采取左焊法,焊嘴与纵缝轴线夹角(焊嘴倾角)保持在20°~30°之间,焊丝与焊嘴夹角为90°~110°。

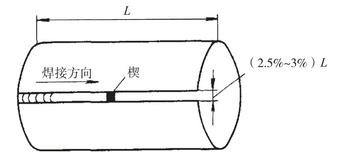

当筒体纵缝长度在1m以下时,在焊接前也可不进行定位焊,而采用在纵缝末端加大间隙的方法进行焊接,间隙为焊缝长度的2.5%~3%,由于在焊接过程中纵缝收缩,使间隙逐渐减小,从而保证了正常的焊接,如图2-45所示。此外,为更好地控制纵缝间隙的大小,在焊接时可在熔池前面的缝中插入一个铁楔,焊接过程中根据间隙的收缩情况,随时向后移动,直至焊接结束。

图2-45 筒体纵缝焊接时的反变形措施

二、容器环缝的焊接

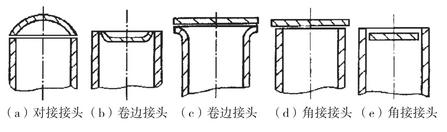

容器底与容器盖根据设计要求不同,可分别采用不同形状,如图2-46所示。

图2-46 容器底(盖)与筒体的接头形式

其中,图2-46(a)为凸形,用于受压容器的封头,要求焊透并防止烧穿。图2-46(b)的凹形和图2-46(d)的平面形多用于一般受压容器的底和盖。图2-46(b)、(c)为卷边接头,一般可不填加焊丝,焊嘴熔化卷边时应稍做上下跳动,同时为防止筒体变形,火焰要偏向外侧。当厚度较大时,应填充焊丝,使焊缝成形良好。

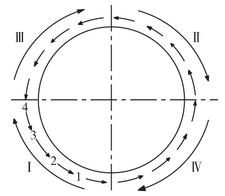

图2-47 对称法气焊大直径薄壁容器环缝

对于直径偏大的容器,容器底、盖与筒体焊接时,应采用对称焊接,以减少和防止容器的变形,如图2-47所示。

三、容器的焊补

薄壁容器在使用过程中,由于某种原因造成磨损、裂纹、擦伤等,会使容器内的介质渗漏,例如油箱漏油,一般采用气焊焊补修复。其焊补方法与气焊薄板工件相同,但必须将油箱内的汽油或残余可燃气体清除干净,以防止在焊补过程中发生爆炸事故。

焊前应首先将油箱内剩余的汽油倒净,然后用碱水清洗。火碱的用量一般每个汽油箱使用500g,分三次使用。首先往油箱内倒入半箱开水,并将火碱投入箱内,将口封住,用力摇晃箱体30min,然后将水倒出,再加入碱水洗涤,共进行三次。然后敞开口,放置1~2天,待残存的可燃气体排净后,再进行焊接。或者经清洗干净后装水,水面距离焊缝处50mm即可,立即进行焊接。对于柴油箱和机油箱,用热水清洗几次后,装水即可焊接。

油箱、油桶在焊接前应打开全部盖、孔,以便排除焊接时内部受热膨胀的气体。

对于油箱上裂纹的焊补,当裂纹长度小于8mm时,可直接进行补焊;当裂纹长度大于8mm时,先在两端用φ2~3mm的钻头打止裂孔,然后焊补,以免裂纹扩张。

当油箱出现孔洞时,如果孔洞的面积小于25mm2,可直接进行补焊;补焊时从孔洞的周围逐步焊至中心,如果孔洞的面积大于25mm2,需要加补板焊接。先把孔洞的边缘翻起2~2.5mm,卷边90°,然后根据孔的大小,制作补板,补板厚度应等于箱体壁厚,并制成凹形卷边,最后装配焊接。