一、铸铁的补焊方法

常用的铸铁补焊方法有热焊法、加热减应区法和冷焊法三种。

1. 热焊法

热焊法是在焊接前将被补焊铸件进行整体预热或大范围局部预热到暗红色(600~700℃)后开始补焊的方法。为防止裂纹,必须保证在焊补过程中铸件的温度不低于400℃,否则,应重新升温,焊后必须加热到600~650℃,消除应力并缓冷。热焊法的焊补区温差小,焊件整体受热均匀,焊后冷却慢,可有效地防止裂纹和白口组织的产生,而且焊缝区易于进行切削加工,但其加热设备费用高,焊接的劳动强度大。热焊法的加热方法见表3-4。

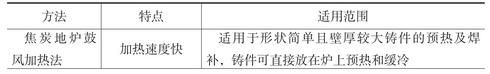

表3-4 铸铁热焊法的加热方法

续表

2. 加热减应区法

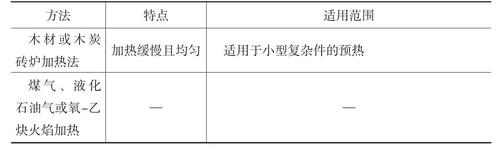

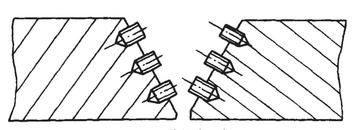

加热减应区法克服了热焊法成本高、工艺复杂、生产周期长、劳动条件差等缺点,在生产中获得了广泛应用。加热减应区法就是利用物体热胀冷缩规律焊补铸铁的方法,加热减应区是通过加热能减少焊缝处应力的区域。加热减应区法的实质是加热某一个或多个局部区域,人为地减少焊补处的应力降低其拘束度,从而达到防止裂纹产生的焊接方法,如图3-1所示。

图3-1 加热减应区焊接示意图

减应区可根据需要选择一处或多处。加热减应区部位要选择能够阻碍焊缝金属自由膨胀和收缩的部位,即局部加热后,就可使焊缝金属及其他部位有自由膨胀和收缩的可能,同时,加热减应区应与铸件的其他部位联系不多,而且比较牢固,如边、角等部位。当与焊补区共同受热后冷却时,能够比较自由地与焊补区一同收缩。

特别要注意,加热减应区的加热温度不宜过高,一般不高于750℃,以免使该区性能降低,应在室内避风处焊接;气焊火焰在焊接时要对着空间或减应区,严禁对着其他未焊区域。

3. 冷焊法

在常温下不进行预热的补焊方法。冷焊法的特点是在操作过程中利用热胀冷缩的规律,采用合理的焊接方法(或方向)和速度,使焊补区在焊接过程中能比较自由地膨胀和收缩,从而达到减小焊接应力和产生裂纹的可能性。冷焊法常用于铸件边、角、棱处小缺陷的补焊。

二、灰口铸铁

1. 焊接性

由于灰口铸铁的强度低、塑性差、对冷却速度敏感,所以可焊性较差。

(1)焊接接头易产生白口组织。在焊补灰口铸铁时,在接头的熔合区往往会产生一层白口铸铁组织,这种现象称为铸铁的白口化。白口铸铁硬而脆,极难进行机械加工,同时还会产生裂纹。白口产生的原因,主要是由于冷却速度快和石墨化元素不足。预防措施主要有:

①在焊条或焊丝中加入大量石墨化元素如碳、硅等,使焊缝形成灰口铸铁组织;另外焊芯还可以采用非铸铁材料,如镍基、铜镍、铜钢等材料,使焊缝金属避免产生白口。

②减慢焊缝区的冷却速度,延长熔合区处于红热状态的时间,使石墨充分析出,这是避免熔合区产生白口的主要工艺措施。常用的办法是焊前将焊件整体或局部预热至600~700℃热焊或400℃左右半热焊。

(2)焊接接头上易产生裂纹。由于铸铁强度低、塑性差,所以在焊接应力作用下就会产生裂纹。裂纹可能出现在焊缝上,也可能沿熔合线开裂造成焊缝与基本金属的剥离。防止措施主要是减小或消除焊接应力。

2. 气焊工艺

气焊焊补灰口铸铁可以有效防止产生白口、裂纹和气孔,焊接质量好,并且焊后容易切削加工,但对大型铸件容易产生未焊透的缺陷。

焊前,在焊件上清除型砂、油垢之后检查缺陷。焊件上的裂纹可直接或用放大镜观察。当裂纹不明显时,可用火焰加热至200~300℃,冷却后即可显示出来。在裂纹不明显处,渗煤油后擦去表面油迹,并撒上一层薄薄的滑石粉,然后用小锤轻轻敲击,就可以显示出裂纹的痕迹。对于汽缸等有密封性要求的铸件,可用水压试验检查渗漏处找出裂纹。裂纹找出后,在裂纹的两端钻φ4~6mm的止裂孔,以防止裂纹扩展。

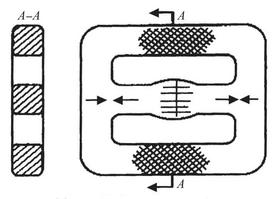

开坡口时,缺陷内的夹砂及周围的疏松组织必须彻底清除,坡口的形式如图3-2所示。

图3-2 铸铁气焊时的坡口形式

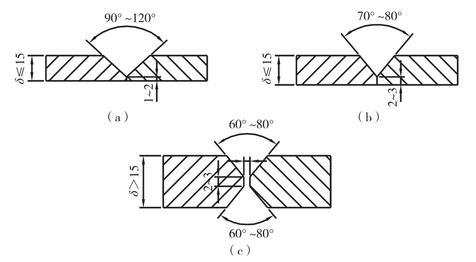

为了增强焊缝的强度,可在焊件的坡口内钻孔、攻丝后把螺丝拧在坡口内,螺丝末端露出在熔化区间内,即“栽丝法”,如图3-3所示。补焊时螺丝末端熔化在焊缝中,从而使熔合区附近的应力主要由螺丝来承受,这样,可防止熔合区产生剥离。

焊接灰口铸铁时可选用铸铁焊丝,如HS401A或HS401B,气焊熔剂可选用CJ201,也可自行配制,熔剂配方可采用硼砂(56%)+碳酸钠(22%)+碳酸钾(22%),或者硼砂(50%)+碳酸钠(50%),或者100%的脱水硼砂。

图3-3 栽丝法示意图

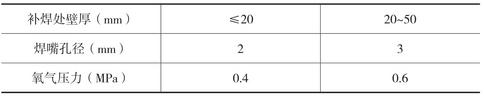

灰口铸铁补焊时,应选用较大号的焊炬,以提高焊接火焰能率,有利于消除气孔、夹渣等缺陷。焊嘴孔径和氧气压力可根据焊补处的壁厚,结合表3-5选择。

表3-5 焊嘴孔径和氧气压力的选择

在焊接过程中,必须选用中性焰或弱碳化焰,但焊接结束时可用碳化焰使焊缝缓冷,这样,可以减少碳和硅的烧损,消除过厚的氧化膜,防止白口冷硬现象;当清除缺陷的底部或开坡口时可用氧化焰。

焊接时,要在基本金属熔透后送入焊丝,并对焊丝施加一定的压力,以防熔合不良。不预热焊接时不要过多地熔化母材,用火焰清理缺陷时应把熔化的杂质清除出去,防止熔化物冷硬。

当发现熔池中有小气孔和白亮点夹杂物时,可向熔池中加入少量熔剂,有助于清除夹渣。但气焊熔剂也不宜加入过多,过多的熔剂反而容易产生夹渣和气孔。清除气孔和夹渣还可采用少加熔剂或不加熔剂的方法,即提高熔池铁水的温度,用火焰向熔池中吹,往深处熔化,使气体、夹杂物浮起,并用焊丝将夹杂物挑出。操作时要注意火焰要始终覆盖住熔池,并保持焰心与熔池距离为3~5mm。加焊丝时,经常用焊丝轻轻搅动熔池,可促使气体及夹杂物浮出。搅动时焊丝端部应放在火焰气氛中,并且不要过分用力,防止将冷空气带入熔池。

为防止焊嘴过热而发生回火,在焊炬头部可缠石棉绳,并在焊接过程中不断蘸水冷却。焊接快结束时,应使焊缝稍高于焊件表面,并用焊丝刮去表层。由于表层内含杂质较多,冷却后硬度较高,所以,刮去表面层渣可提高焊缝的切削性能。

当补焊区刚性较大或补焊面积较大,以及材质较差、组织疏松的铸件时,可采用热焊法。焊后要用石棉布或炭灰将铸件盖好,使焊缝缓慢冷却,以防止产生裂纹和白口组织。

三、球墨铸铁

1. 焊接性

球墨铸铁是在灰口铸铁中加入铜、镁、钼及稀土等合金元素,促使石墨形成球形状态而存在于基体中的铸铁。球墨铸铁的焊接性基本上与灰口铸铁相同,但也有其自身的特点:

(1)焊接时由于球化剂(铜、钼等)能增大焊接热影响区的淬硬倾向,并在焊缝及半熔化区更易形成白口组织,所以更容易产生焊接裂纹,这是焊接球墨铸铁的主要困难。

(2)由于球墨铸铁的强度、韧性和塑性比一般灰口铸铁和可锻铸铁要高,所以,相应对球墨铸铁焊接接头的机械性能要求也高。

2. 气焊工艺

由于气焊具有火焰温度低、加热及冷却缓慢的特点,因而对减弱焊接接头产生白口及马氏体形成的倾向是有利的;同时火焰温度低,可以减少球化剂的蒸发,促使焊缝金属的石墨化过程得到充分进行。所以,气焊是有利于焊缝获得球墨铸铁的一种较好的方法,常用于质量要求较高的中小型球墨铸铁的补焊。

球墨铸铁的焊丝有加稀土镁和稀土钇两种。钇的沸点高,抗球化衰退能力比镁要强,更有利于保证焊缝球墨化,在生产中应用较多。

焊补球墨铸铁时,如果焊缝中的球化剂不足,则会出现片状石墨,使接头机械性能下降。气焊球墨铸铁时采用的气焊熔剂可用脱水硼砂。气焊火焰采用中性焰或轻微碳化焰,不得采用氧化焰,否则将造成大量球化剂烧损。焊接时,还应注意连续焊接时间不宜过长,一般不超过15~20min,如果熔池存在时间长,钇蒸发,氧化量就会增大,则会使焊缝中球化剂不足,出现片状石墨,降低焊接接头的机械性能。使用镁球铁焊丝时,连续焊接的时间应更短些。

焊补球墨铸铁,焊后应缓冷。对性能要求高的球墨铸铁焊件,在焊后应经退火或正火热处理。