金属切削过程实质上是一种挤压过程,切削层金属受刀具的挤压而产生变形是切削过程中的基本问题。切削过程中切屑与刀具的前刀面、工件的加工表面及刀具后刀面均要产生摩擦。金属切削过程中产生的积屑瘤、切削力、切削热、加工硬化和刀具磨损等物理现象,都是由切削过程中的变形和摩擦所引起的。

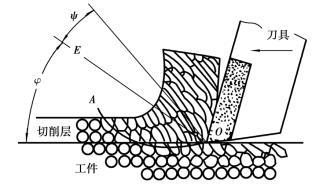

金属的切削过程也就是切屑形成的过程。如图5.1.18所示,切削塑性金属时,当工件受到刀具的挤压以后,切削层金属在始滑移面OA以左发生弹性变形,越靠近OA面,弹性变形越大。在OA面上,应力达到材料的屈服强度σs,则发生塑性变形,产生滑移现象。随着刀具的继续移动,原来处于始滑移面上的金属不断向刀具靠拢,应力和变形也逐渐加大。在终滑移面OE上,应力和变形达到最大值。越过OE面,切削层金属将脱离工件母体,沿前刀面流出而形成切屑,完成切离。OA与OE之间经过塑性变形的金属晶粒沿大致相同的方向伸长,晶粒伸长的方向不与OE重合,而成一个ψ角。OE与切削速度方向之间的夹角φ称为剪切角(也称滑移角)。

图5.1.18 塑性金属的切削变形情况

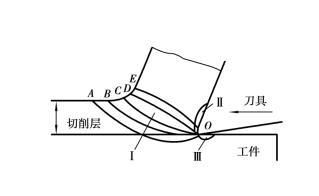

图5.1.19 切削过程3个变形区

切削塑性金属材料时有3个变形区。在图5.1.19中,OA与OE之间是切削层的塑性变形区Ⅰ,称为第一变形区(或称基本变形区)。该区的变形量最大,常用它来说明切削过程的变形情况。切屑与前刀面摩擦的区域Ⅱ称为第二变形区(或称前刀面摩擦变形区)。切屑形成后与前刀面之间存在很大的压力,沿前刀面流出时必然有很大的摩擦,因而使切屑底层又一次产生塑性变形。工件已加工表面与后刀面的摩擦区域Ⅲ称为第三变形区(或称已加工表面摩擦变形区)。