铸造常见缺陷及其预防

一、常见的铸造缺陷

液态金属在铸型内凝固过程中,由于液态收缩和凝固收缩,体积缩减,若其收缩得不到补充,在铸件最后凝固的部分将形成孔洞,容积大而集中的孔洞称为缩孔;细小而分散的孔洞称为缩松。

(1)缺陷:缩孔的形成

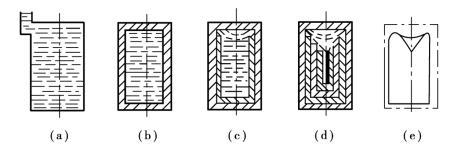

缩孔的形成过程如图2.1.2所示。液态金属充满了型腔后(图2.1.2(a)),通过型壁向外散热,从而使铸件截面上形成了自中心向外逐渐递减的温度梯度。随着热量的不断传出,液态合金将产生体积收缩,但它将从浇注系统得到补充,故在此期间,型腔总是充满着液态合金。

当铸件外缘的温度降到固相线以下时,铸件表面即凝固成一层硬壳。如果这时内浇口已凝固,所形成的硬壳就像一个封闭的容器(图2.1.2(b))。

图2.1.2 圆柱体铸件中缩孔形成示意图

当进一步冷却时,壳内的金属液一方面因温度继续降低而发生液态收缩;另一方面由于硬壳增厚而产生凝固收缩,这两者的收缩因得不到补足而使液面降低。与此同时,固态硬壳同样因温度降低发生固态收缩而使铸件外表尺寸缩小。假如壳内体积缩减等于铸件壳外体积缩减,则已凝固的外壳仍将与内部液态合金紧密接触,而不产生缩孔。但是,由于壳内合金的液态收缩和凝固收缩大大超过外壳的固态收缩,因此在重力作用下,液面将与外壳的顶面脱离(图2.1.2(c))。随着凝固继续进行,硬壳不断加厚,液面将不断下降,待液态合金全部凝固后,在铸件内部就形成一个倒锥形的缩孔(图2.1.2(d))。如果硬壳内的液态合金含气量很小,那么当液面和硬壳顶面脱离时,缩孔内就会形成真空,上表面的薄壳在大气压作用下就可能向缩孔方向陷进去。因此缩孔包括外面的缩凹和内部的缩孔两部分。

(2)缺陷:缩松的形成

缩松与缩孔的成因基本相同,即铸型内合金的液态和凝固收缩大于固态收缩,同时在铸件最后凝固的区域得不到液态合金的补充,或者由于合金的凝固范围较宽,最后倾向于糊状凝固,使分散的小缩孔难于得到补充所造成。

缩松按其分布形态可分为宏观缩松和显微缩松两类。宏观缩松一般出现在铸件最后凝固的部位,或在铸件缩孔的下方,如图2.1.3所示,断面切开后,通常用肉眼即可看出密集的孔洞,表面很粗糙。显微缩松是用显微镜才能观察出来的晶粒间的微小孔洞。显微缩松在铸件中或多或少都存在着,因此对一般铸件来说,往往不把它作为一种缺陷来看待,而仅着重于消除宏观缩松。只有当铸件要求具有高气密性和高机械性能时,才考虑减轻铸件的显微缩松。

(3)缩孔与缩松的防止方法

图2.1.3 缩孔下方的缩松

二、防止铸造缺陷的原则:

防止铸件产生缩孔和缩松,需要根据合金特性和铸件结构,制订合理的铸造工艺,建立良好的补缩条件,尽可能使缩松转化为集中缩孔,并使它移向铸件最后凝固的地方。一般坚持顺序凝固和同时凝固原则,其中顺序凝固原则采用较多。

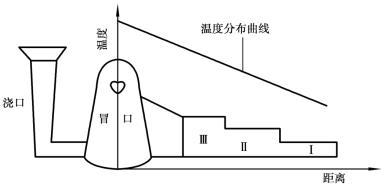

1)顺序凝固原则

所谓“顺序凝固”,就是从工艺上采取措施,使铸件凝固时从远离冒口或浇口的部分到冒口或浇口之间建立一个逐渐递增的温度梯度,如图2.1.4所示。远离冒口的薄的部分先凝固,然后按顺序向着冒口或浇口的方向凝固,冒口最后凝固,从而实现铸件粗厚部分补缩细薄部分,而冒口又最后补缩粗厚部分,将缩孔移入冒口中,最终获得致密的铸件。

图2.1.4 铸件顺序凝固示意图

图2.1.5 铸件的同时凝固

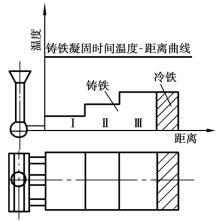

2)同时凝固的原则

所谓“同时凝固”,就是从工艺上采取措施,使铸件各部分之间的温差尽量减小,以达到各部分几乎同时凝固,如图2.1.5所示。铸件如按同时凝固原则凝固,则各部分温差较小,不易产生热裂,冷却后残留应力和变形也较小,而且不必设置冒口,可以简化工艺,节省金属。但是这种凝固原则往往使铸件中心出现分散的缩松,影响铸件的致密性。因此,同时凝固原则主要适用于靠石墨化膨胀实现自身补缩的,碳硅含量较高的灰铸铁和球墨铸铁。