模锻件质量除由模具控制外,模锻设备也是主要因素之一。按使用设备的不同,模锻可分为锤上模锻、压力机上模锻和胎模锻。

(1)锤上模锻

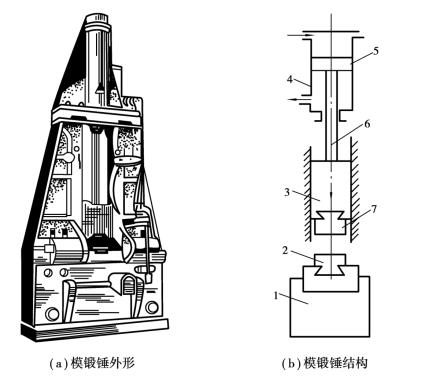

模锻所用设备有蒸汽-空气模锻锤、无砧座锤、高速锤等。其中用得最多的是蒸汽-空气模锻锤,是目前我国普遍采用的主要模锻设备,如图3.2.6所示。它的动力和锤击能力与自由锻造的蒸汽-空气锤相同,主要区别在于模锻锤的锤头与导轨之间的间隙比自由锻锤小;机架直接安装在砧座上,形成封闭结构;砧座较重,为落下部分重量的20~25倍。这些主要是由于模锻件精度较高,锻造时必须保证锤头运动精确,上下模对正,以获得较好的锻件精度。

图3.2.6 蒸汽-空气模锻锤1—砧座 2—下模 3—锤头 4—汽缸 5—活塞 6—锤杆 7—上模

常用模锻锤的吨位为1~16 t,能锻造质量0.5~150 kg的模锻件。但由于蒸汽-空气模锻锤需要的锅炉设备庞大,技术落后,近年来大吨位模锻锤有逐步被压力机所取代的趋势。

(2)压力机上模锻

用于模锻生产的压力机有摩擦压力机、曲柄压力机、平锻机、模锻水压机等。

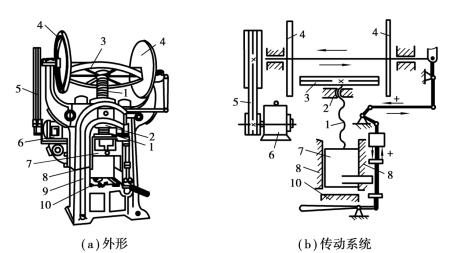

1)摩擦压力机模锻

摩擦压力机上进行模锻主要是靠飞轮、螺杆及滑块向下运动时所积蓄的能量来实现锻件变形,如图3.2.7所示。其吨位是以滑块到达行程最下位置时所产生的最大压力表示。飞轮依靠左、右摩擦盘控制飞轮旋转方向,根据飞轮上的螺杆与机体上的螺母传动使螺杆上的滑块上下往复运动,进行锻压加工。常用的摩擦压力机的吨位一般都在1 000 t以下,最大的可达8 000 t。滑块的行程次数为35~9次/min,生产率较低。摩擦压力机具有结构简单、造价低、投资少、使用维修方便、震动小、基建要求不高、操作安全、工艺用途广泛等特点,主要用于中小型锻件的中小批量生产。例如,螺栓、螺帽、配气阀、齿轮、三通阀体等。

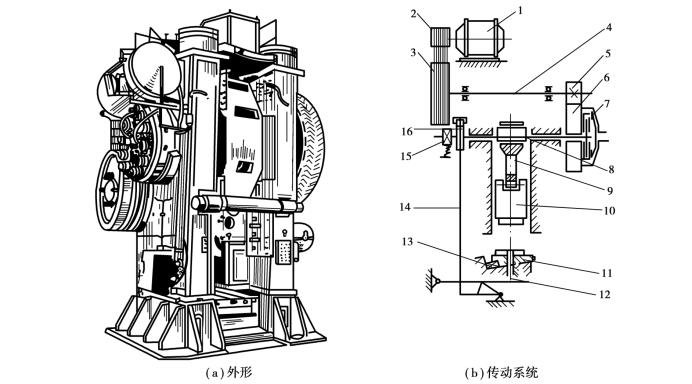

2)曲柄压力机上模锻

图3.2.7 摩擦压力机的外形与传动系统

1—螺杆 2—螺母 3—飞轮 4—摩擦轮 5—传送带6—电动机 7—滑块 8—导轨 9—机架 10—机座

图3.2.8 热模锻曲柄压力机的外形与传动系统

1—电动机 2—小带轮 3—大带轮(飞轮) 4—传动轴 5,6—变速齿轮 7—摩擦离合器 8—偏心轴9—连杆 10—滑块 11—工作台 12—下顶杆 13—楔铁 14—顶出机构 15—制动器 16—凸轮

曲柄压力机是利用曲轴(或偏心轴)和连杆控制滑块上下往复运动来实现锻件变形,如图3.2.8所示。锻模的上模装在滑块上,下模装在楔形工作台上。调节楔形工作台的高度来改变压力机的闭合高度(在下止点时滑块底面到工作台面之间的垂直距离)。滑块行程长度是曲轴偏心距离的2倍。其吨位是以滑块到达行程长度最下位置(下止点)时所产生的压力表示。

曲柄压力机的吨位一般是2 000~12 000 t,滑块的行程次数为85~39次/min。曲柄压力机锻件精度高、生产率高、震动小、噪声小、劳动条件好,但设备复杂,造价相对较高。曲柄压力机上模锻是一种先进的现代化模锻方法,容易实现机械化、自动化生产,特别适合于大批量生产。