铸件的外形应能满足使用要求、外形美观,但又能简化造型工艺,尽量避免操作费时的三箱、挖砂、活块造型以及使用外部型芯。铸造模具设计原则:

3.1.1 铸件外形应便于取出模型

(1)避免外部侧凹

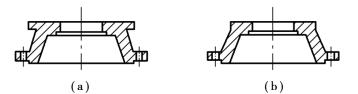

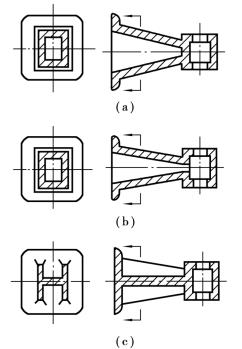

铸件侧壁若有凹入部分必将妨碍起模,增加了铸造工艺的复杂性,故应力求避免。如图2.3.1(a)所示的端盖,由于上部法兰边缘伸出而形成了侧凹,使铸件形成了两个分型面,通常要采用三箱造型。图中2.3.1(b)改进了设计,使其仅有一个分型面,故造型简便。

图2.3.1 端盖铸件

(2)分型面尽量平直

平直的分型面不仅使造型省工、铸件误差小,且铸件的飞边、毛刺少,减轻了铸件清理的工作量。

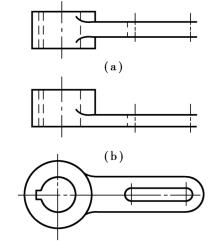

图2.3.2(a)所示的支臂铸件,其最大截面在中间,而带长孔的支臂厚度甚小。由于木模的强度所限,因此在单件、小批生产时,不能采用较为简便的分模造型,必须进行挖砂造型。若按图2.3.2(b)改进设计,则可采用最为简便的整模造型。

图2.3.2 支臂分型面的简化

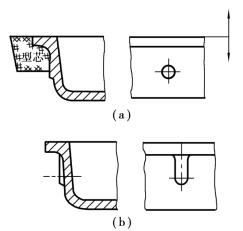

图2.3.3 凸台的改进

(3)改进凸台、筋条结构

铸件立壁上的凸台常常妨碍起模,以致必须采用活块造型,或者,增加外部型芯(图2.3.3(a))。若凸台与分型面距离较近,则应将凸台延伸到分型面(图2.3.3(b)),这样便可顺利地取出模型,简化了工艺。有的设计人员在凸台、筋条设计中,忽略了起模的可能性,使得造型困难。

3.1.2 铸件内腔结构应使型芯数量少,并有利于型芯的固定和排气

铸件的内腔通常要由外加型芯形成,这样就增加了型芯盒和型芯骨的制造、型芯砂制备、制芯、烘干、下芯等许多工序,这不仅增加了铸件成本,还延长了生产周期,这在单件、小批生产中影响尤为显著。因此,铸件的内腔结构应少用、甚至不用型芯。图2.3.4(a)所示的圆盖铸件是在凸边内部加厚,这就必须采用大的型芯;若能将凸边移到外廓(图2.3.4(b)),则该深度不大的内腔可由砂垛(自带型芯)来形成。

图2.3.4 节省型芯的设计

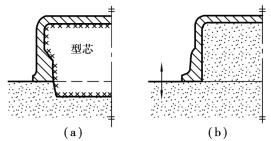

在某些情况下,型芯呈较大的悬臂(图2.3.5(a))或呈悬空状,缺乏必要的型芯头。此时,若过多地依靠型芯撑来加固,不仅增加了下芯、合箱的困难,而且,型芯难以排气,铸后型芯砂和型芯骨也难以脱出。为克服上述困难,可在铸件上设计出适当的孔洞(图2.3.5(b)),以增加型芯头。由于上述孔洞并非工件所需,仅是为便于铸造而设,故称工艺孔。

图2.3.5 用工艺孔取代型芯撑

铸件上的工艺孔铸后是否保留,要视具体情况而定。如果铸件不允许有此孔洞,则可用螺钉和塞柱来堵死,铸钢件还可焊死。

图2.3.6为一轴承座,它可设计成不同的结构。图2.3.6(a)、(b)为封闭结构,其支臂须采用芯来形成内腔。图2.3.5(a)轴孔和支臂内腔必须分别采用两个型芯来形成,其中支臂型芯呈悬臂式,必须用型芯撑来加固,使下芯、合箱费工。若按图2.3.6(b)所示结构,将上述两个型芯改进设计成一个整体,这不仅降低型芯成本,而且型芯位置牢固,下芯、合箱简便,型芯排气通畅。当采用图2.3.6(c)的开式结构来取代前述之闭式结构,则可省去支臂型芯,使铸造更加简便。

图2.3.6 轴承座

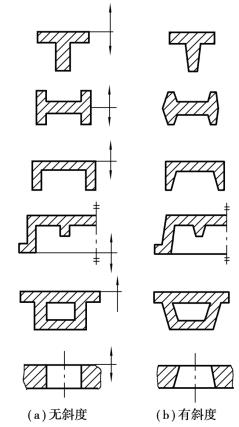

图2.3.7 结构斜度

3.1.3 铸件应有结构斜度

许多铸件在设计过程中,便可初步确定其分型面。在此前提下,应使垂直于分型面的不加工表面留有一定斜度(图2.3.7),这种斜度称为结构斜度。

具有结构斜度的外壁,不仅使造型时便于起模,还可美化铸件的外观。具有结构斜度的内腔,有利于形成自带型芯,因此,在一定条件下可减少型芯的数量。

铸件结构斜度的大小,视铸件立壁的高度而定。高度越小、斜度越大。