将液态金属浇入高速旋转(250~1 500 r/min)的铸型中,使金属液在离心力作用下充填铸型并凝固,这种铸造方法称为离心铸造。

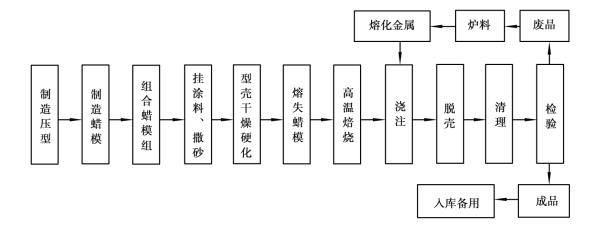

离心铸造工艺流程

离心铸造特别适用于生产圆筒形(如管、缸体类铸件)。为使铸型旋转,离心铸造必须在离心铸造机上进行。根据铸型旋转轴空间位置的不同,离心铸造机可分为立式和卧式两大类。铸型多用金属型,也可用非金属型(如砂型、熔模壳型等)。

在立式离心铸造机上铸型是绕垂直轴旋转的,当浇注圆筒形铸件时(图2.2.8(a)),金属液并不填满型腔,而在离心力的作用紧靠在铸型的内表面并冷凝,而铸件的壁厚则取决于浇入的金属量。因此,主要用于高度小于直径的圆环类铸件。

图2.2.8 圆筒件的离心铸造

在卧式离心铸造机上铸型是绕水平轴旋转的(图2.2.8(b))。这种方法铸出的圆筒形铸件无论在轴向还是径向壁厚都是相同的,因此适合于生产长度较大的管类铸件,这也是最常用的离心铸造方法。

离心铸造的特点

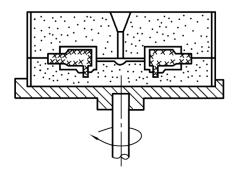

离心铸造也可用于生产成形铸件,此时多在立式离心铸造机上进行,如图2.2.9所示。铸型紧固于旋转工作台上,浇注时金属液充满铸型,故不形成自由表面。成形铸件的离心铸造虽未省去型芯,但在离心力作用下,提高了金属液的充型能力,便于薄壁铸件的成形,而且浇口可起补缩作用,使铸件组织致密。

图2.2.9 成形铸件的离心铸造

离心铸造的发展前景

离心铸造是铸铁管、气缸套、铜套、双金属轴承的主要生产方法,铸件的最大重量可达几十吨。在耐热钢辊道、特殊钢的无缝管坯、造纸机烘缸等铸件生产中,离心铸造已被采用。

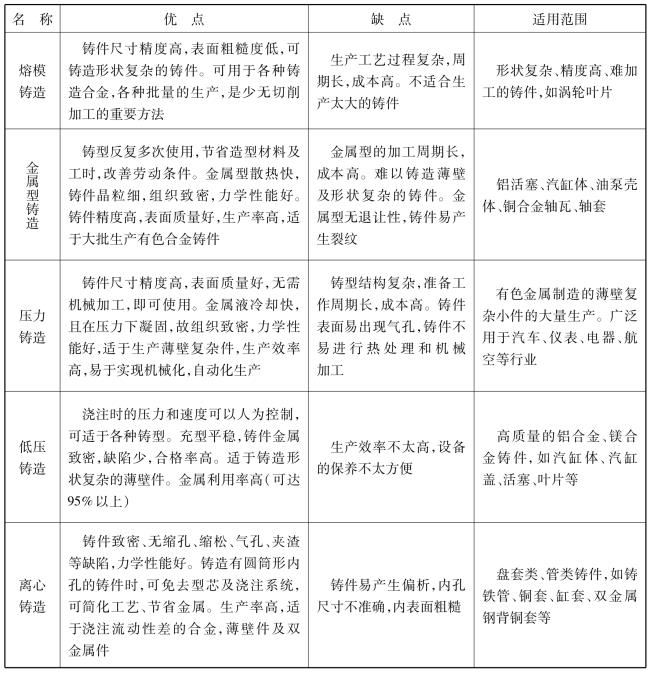

和砂型铸造相比,特种铸造的共同特点是这些方法一般都能提高铸件的外在质量(形状、尺寸精度及表面质量)和内在质量(减少铸造缺陷、提高机械性能),提高生产率,金属材料利用率及改善劳动条件,所以得到了迅速发展。常用的特种铸造特点及适用范围见表2.2.1。

表2.2.1 常用的特种铸造特点及适用范围