板料冲压的基本工序可分为两大类:分离工序和变形工序。分离工序是坯料一部分和另一部分分开的工序,如剪切、落料、冲孔、切边和剖切等。变形工序是使得坯料发生塑性变形的工序,如弯曲、拉深、成形等。

(1)冲裁

冲裁是使坯料按封闭轮廓分离的工序,包括落料和冲孔。落料和冲孔这两个工序中坯料变形过程和模具结构都是一样的,只是选用的不同:落料是冲下的部分为成品,剩余部分为废料,而冲孔是冲下的部分为废料,剩余部分为成品。

1)冲裁变形过程

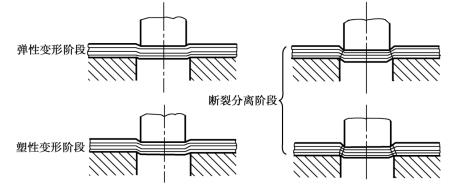

冲裁过程大致可以分成3个阶段,如图3.3.1所示。

图3.3.1 冲裁变形过程

①弹性变形阶段 是冲头接触板料后向下运动的初始阶段,此时板料产生弹性压缩、拉伸与弯曲等变形,这时板料略挤入凹模口。随着冲头的继续压入,板料中的应力迅速增大,一直到弹性极限。此时,凸模(冲头)处的材料略有弯曲,凹模上的材料则向上翘。凸、凹之间的间隙越大,弯曲和上翘越明显。

②塑性变形阶段 冲头继续压入,板料中的应力值超过屈服极限,产生了塑性变形。随着冲头挤入材料的深度逐渐增大,塑性变形的程度也逐渐增大,材料内部的拉应力和弯矩都增大,位于凸凹模刃口处的材料加工硬化加剧,出现微裂纹,塑性变形阶段结束。

③断裂分离阶段 冲头继续压入,已形成的上、下微裂纹逐渐扩大并向材料内部延伸,当上、下裂纹相遇重合时,材料被剪断分离,冲裁件被分离后,其断裂面有明显的区域特征。

冲裁件断面质量主要与凸凹模间隙、刃口锋利程度有关,同时也受模具结构、冲裁速度、材料性能及厚度等因素的影响。

2)凸凹模间隙

凸凹模间隙不仅严重影响冲裁件的断面质量,而且影响模具寿命、卸料力、推件力、冲裁力和冲裁件的尺寸精度。

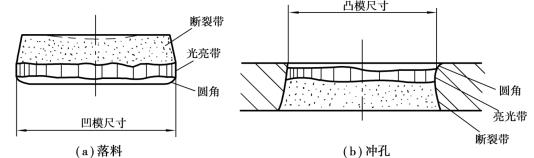

冲裁所得的落料件和板料孔的断面由圆角、光亮带和断裂带组成,如图3.3.2所示。光亮带为圆柱形,冲裁硬度高、塑性差的材料时,光亮带较窄;冲裁硬度低、塑性好的材料时,光亮带较宽。光亮带直径代表了落料件和冲孔的尺寸。从冲裁变形过程可以看出,落料尺寸等于凹模尺寸,孔的尺寸等于凸模尺寸。所以落料时,由落料件尺寸确定凹模尺寸,而凸模尺寸等于凹模尺寸减去双边间隙;冲孔时,由冲孔件孔的尺寸确定凸模尺寸,而凹模尺寸等于凸模尺寸加上双边间隙。制造冲裁模时,一般单边间隙取5%~10%板厚。冲裁软材料时间隙取小值,冲裁硬材料时间隙取大值。

图3.3.2 冲裁件的断面

凹、凸模之间间隙过小,材料在变形过程中压应力增强,拉应力减小,裂纹的产生和扩展受到限制,冲裁力加大。而且,凸模产生的裂纹相对于凹模裂纹向外错开一些距离,导致毛刺增大;间隙过大,材料在变形过程中拉应力增强,压应力减小,有利于裂纹的产生和扩展。凸模产生的裂纹相对于凹模裂纹向里错开一些距离,也导致毛刺增大。只有将间隙控制在一定范围内,凹、凸模具截面上的裂纹延伸才能交于一点,冲压件表面质量高,毛刺最小。

冲裁过程中,凸模与被冲的孔之间、凹模与落料件之间均有摩擦,间隙越小,摩擦越严重。凹凸模间隙是影响模具寿命诸因素中最主要的一个因素。过小的间隙对延长模具使用寿命极为不利。

凸凹模间隙对卸料力、推件力也有比较明显的影响。间隙越大,则卸料力和推件力越小。

在冲压的实际生产中,间隙的选用主要考虑冲裁件断面质量和模具寿命这两个重要的因素。一般说来,当对冲裁件断面的质量要求较高时,就选取较小的间隙值,而当对冲裁件质量要求不高时,则可加大间隙值,以利于提高冲模的寿命。

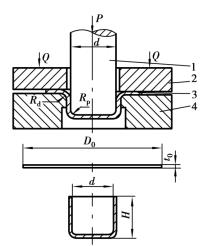

(2)拉深

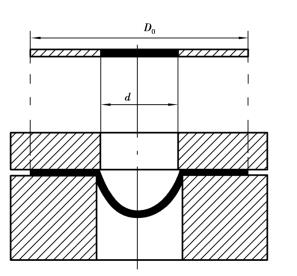

拉深是利用模具使坯料变形成开口空心零件的变形工序,如图3.3.3所示。拉深用的凹、凸模和冲裁模不同,它们的工作部分没有锋利的刃口,而是做成较大半径的圆角,凹模圆角半径R=(5~10)t(式中t为板厚),凸模圆角半径r=(0.6~1)R,并且凸、凹模之间的间隙稍大于板料的厚度,即单边间隙为(1.1~1.2)t。

图3.3.3 拉深工序

拉深后零件的直径d与拉深前坯料直径D的比值称为拉深系数m,即

m= d/D

拉深系数是衡量变形程度的指标。拉深系数越小,表明拉深件直径越小,变形程度越大。一般m= 0.5~0.8,m值过小,拉深过程中会出现底部拉裂现象。

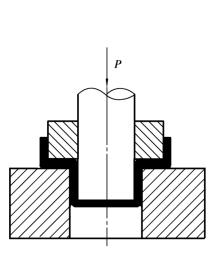

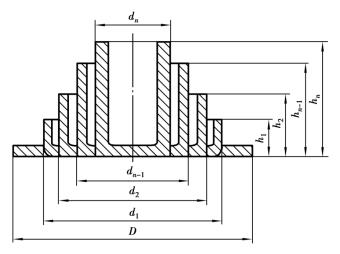

如果拉深系数过小,不能一次拉深成形时,则采用多次拉深工艺,如图3.3.4、图3.3.5所示。多次拉深过程中,必然产生加工硬化现象。为保证坯料具有足够的塑性,生产中坯料经过一两次拉深后,就安排工序间的退火处理。其次,在多次拉深中,拉深系数应一次比一次略大些,确保拉深件质量,使生产顺利进行。总拉深系数等于每次拉深系数的乘积。

拉深过程中,坯料外缘在切向受压缩,容易产生起皱现象,相对厚度越小或拉深系数越小越容易起皱。严重起皱,容易使坯料拉断;轻微起皱,也影响拉深件表面质量。为了避免拉深件起皱,拉深时要用压边圈在一定的压力下将坯料压在凹模表面上。为了减少摩擦,减少压边圈和模具的磨损,拉伸时需在坯料两面涂上润滑剂。

图3.3.4 多次拉深

图3.3.5 多次拉深时圆直径的变化

(3)弯曲

弯曲是利用模具或其他工具将坯料的一部分相对另一部分弯曲成一定角度的变形工序。弯曲过程如图3.3.6所示。

坯料弯曲时,曲率发生变化的部分为变形区,变形区坯料内侧受压缩,外侧受拉伸,中间有一层材料既不被压缩也不被拉伸,这层材料称为中性层。如变形时外侧拉应力超过坯料的抗拉强度极限时,则会造成金属破裂,内侧金属也会因受压力过大而使弯曲内侧失稳起皱。

图3.3.6 弯曲变形过程简图

坯料厚度越厚,内弯曲半径r越小,则压缩和拉伸应力越大,越容易弯裂。为防止破裂,弯曲半径应r min≥(0.25~1)t(式中t为板厚),材料塑性好,弯曲半径可选小值,材料塑性差,弯曲半径应选大值。

导致弯曲破裂还与材料的纤维方向有关。弯曲时应尽可能使弯曲中心线与坯料纤维方向垂直,若弯曲中心线与纤维方向一致,则容易产生破裂,此时可用增大最小弯曲半径来避免。

弯曲变形与任何方式的塑性变形一样,在总变形量中总存在一部分弹性变形。当外力去掉后,这部分弹性变形部分要恢复,使被弯曲的角度增大,这种现象称为回弹。一般回弹角为0°~10°。因此,在设计弯曲模时必须使模具的角度比成品件角度小一个回弹角,以补偿弹性变形的回弹角,使零件得到准确的弯曲角度。

(4)胀形

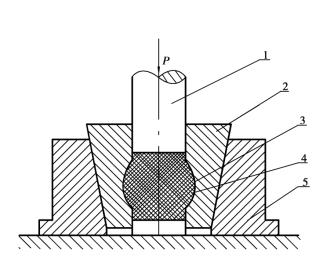

胀形是利用坯料局部厚度变薄形成零件的变形工序。胀形主要有平板坯料胀形(图3.3.7)、管坯胀形(图3.3.8)、球体胀形(图3.3.9)、拉形(图3.3.10)等几种方式。

具体胀形方法有刚模胀形和利用液体、气体或橡胶压力成型的软模胀形。胀形时钢材的塑性变形局限在一个固定的变形区范围内,板料不向变形区外转移,也不从外部进入。胀形变形区内的金属在变形时处于两向受拉的应力状态,表面积增大,板厚变薄。

图3.3.7 平板坯料胀形

图3.3.8 管坯胀形

图3.3.9 球体胀形

图3.3.10 拉形

胀形时在变形区板料截面上只有拉应力的作用,而且在厚度方向应力分布比较均匀,在受力状态下板材的几何形状易于固定,卸载后弹复现象较小;变形区板料不会产生失稳起皱现象,冲成的零件表面光滑,质量好;胀形容易得到尺寸精度较高的零件。在某些曲率不大的曲面零件冲压生产中常采用胀形方法或主要是胀形作用的拉深方法来加工。有时也采用胀形来对冲压零件进行矫形,提高其尺寸精度。

拉形也是一种胀形加工的方法。常用于板厚较小,曲率半径很大的弯曲面的加工。拉形变形与一般弯曲变形不同之处在于拉形内外部都受拉应力。当外力去除后,材料内外表面产生相同方向的回弹,而弯距回弹较小。因此,零件成型形状容易固定,成型精度较高。

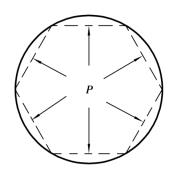

(5)翻边

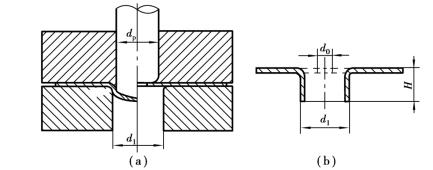

使带孔的平板料孔口获得凸缘的工序。翻边前板料孔的直径是d0,翻边变形区是内径为d0而外径为d1的环形部分,如图3.3.11所示。在翻边过程中,变形区在冲头的作用下其内径d不断地增大,直到翻边结束,内径d扩大到冲头的直径内径d p,形成了竖直的凸缘,翻边凸模圆角半径r n=(4~9)t。

在翻边工序里,如果翻边孔的直径超过容许值的大小,就会使孔的边缘造成破裂,其允许值可用翻边系数K来估计 。当低碳钢板翻边时,如其d0/t(孔径/板厚)的值为10,则K的极限系数数值K0= 0.45,用钻孔的方法代替冲孔或者冲孔后进行整修,再进行翻边时的K0= 0.36,提高了翻边极限变形程度。

。当低碳钢板翻边时,如其d0/t(孔径/板厚)的值为10,则K的极限系数数值K0= 0.45,用钻孔的方法代替冲孔或者冲孔后进行整修,再进行翻边时的K0= 0.36,提高了翻边极限变形程度。

图3.3.11 翻边

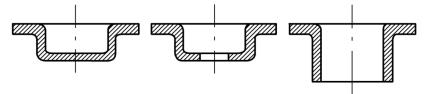

当零件所需凸缘的高度较大,用一次翻边成型计算出的翻边系数值很小,直接成型无法进行时,则可采用先拉深、后冲孔(按K0计算得到的容许孔径)、再翻边的工艺来实现,如图3.3.12所示。

图3.3.12 圆孔翻边举例