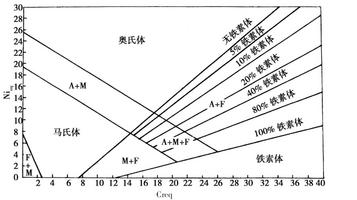

不锈钢基本组成元素有碳、铬、镍,有的还加入钼、铜、氮等合金元素。碳和合金成分的含量、种类与不锈钢的相组织构成有着密切的关系。判定某一具体成分的不锈钢会具有何种组织结构,一种较简单的方法是借助于Schaeffler图。

这个图可以比较近似地表示出不锈钢化学成分与具有的金相组织之间的关系。这个图最初是为了估算不锈钢焊缝金属组织而制订的,后来推广到可变形的不锈钢中。建立这个图时,通常把存在于不锈钢中的合金元素分为稳定奥氏体的元素和稳定铁素体的元素,并把它们的相应作用程度按重量百分数表示出来,即折合成铬当量和镍当量的形式。这种当量可以用公式计算出来。Schaeffler图出现后,在实践中不断地被修改完善,图1-1便是一个常见的、基本形式的Schaeffler图。

使用这个图时,所用的铬当量和镍当量计算分别见公式1-1和公式1-2。

铬当量:Cr eq=Cr%+Mo%+1. 5×Si%+0. 5×Nb% 1-1

镍当量:Ni e q=Ni%+ 3 0×C%+ 0. 5×Mn% 1-2

图1-1 Schaeffler图

例如:某一炉号钢的化学成分如表1-1所示,估算其相组成。

表1-1 化学成分(质量%)

按公式1-1计算铬当量:

Creq= 23.00+ 1.10+ 1.5×0.60= 25.00

按公式1-2计算镍当量:

Nieq=5.50+30×0.07+ 0.5×0.80=8.00

按图1-1可估算,当Creq= 25.00(横坐标)、Nieq= 8.00(纵坐标)时,该钢具有70%左右的铁素体,30%左右的奥氏体。属铁素体-奥氏体双相不锈钢。

不同研究者还考虑其他合金元素对组织的影响情况,对Schaeffler图作出修订,不同资料可能提供不同形式的相图,所以,使用这类相图时,应注意使用条件和铬当量、镍当量的计算方法。

不锈钢的主要组成元素

一、铬

在不锈钢的合金元素中,铬是最重要的元素。

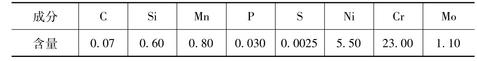

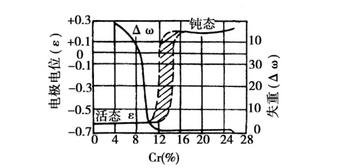

由于铬形成的致密、稳定的Cr2O3薄膜的保护,阻止了介质对金属基体的继续渗入腐蚀,所以,钢中如果含铬量达5%,就显示出一定的耐腐蚀作用。但不是所有含铬的钢都可以作不锈钢使用,经过多年的研究和实践,人们发现,依据腐蚀的电化学理论,为了提高钢的电极电位,把铬加入到铁基固溶体中时,只有铬含量达到一定浓度,即当铬的原子比达到1/8、2/8、3/8、…n/8,铁基固溶体的电极电位才会跳跃式地增高,腐蚀也因此而减弱,钢的耐腐蚀性能才会明显地提高,见图1-2和图1-3。

图1-2 铁-铬合金在1N的FeSO4溶液中与甘汞电极的比较电位以及在3N的HNO3中的腐蚀率

图1-3 铬钢在海水中的腐蚀速度与含铬量的关系

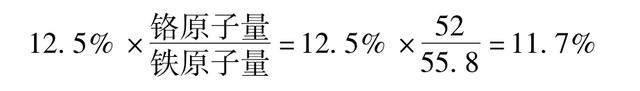

铬原子引起钢的电极电位第一次突变增高是铬占1/8原子比,即12.5%原子比时,如果折算成质量百分数则为:

这个11.7%的铬含量就是构成不锈钢中的含铬量的最低界限,亦即钢中铬含量高于这个界限才可称为不锈钢。

当然,随着腐蚀介质条件的不同,有时钢中的铬含量还要提高,如在氧化性较强的介质中,铬含量要高于16%的钢才会有明显的钝化能力。工业中应用的不锈钢的铬含量一般在12%~30%。可以说,几乎没有一种不锈钢不含铬,所以说,铬是不锈钢中最重要的、起决定性作用的合金元素。

二、镍

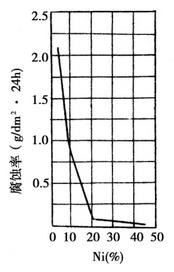

镍是优良的耐腐蚀材料,但是,因价格昂贵以及其他一些因素的限制,在工业上很少应用纯镍,常常是作为一个重要的合金元素加入铁碳合金中来发挥作用。镍是形成和稳定奥氏体的元素,但是,在低碳的镍钢中要获得纯奥氏体组织,镍含量要达到24%以上,而含镍量达到27%才能使钢在某些介质中改善耐蚀性,见图1-4。

图1-4 镍对0.2%~0.3%碳的钢在10%硫酸中耐腐蚀性能的影响

可是,当镍与铬共同存在于钢中时,镍的作用会发生很大的变化。比如,在含17%铬的铁素体不锈钢中,加入2%左右的镍以后,变成了马氏体不锈钢。铁素体不锈钢强度低,抗拉强度不足400N/mm2,不能通过热处理方法

强化,而变成马氏体不锈钢后,在加热和冷却时会发生相变,就可以用热处理方法来调整性能,如1Cr17Ni2钢,经980~1020℃加热油淬后,再经不同温度的回火,其抗拉强度可在600~1100N/mm2之间调整,以满足使用要求。再比如,当把镍含量继续提高到8%左右时,一般情况下可获得单相奥氏体组织,即被广泛应用的18-8奥氏体不锈钢,其比相同含铬量的铁素体不锈钢和马氏体不锈钢有更优良的耐腐蚀性能,而且,加工性能、焊接性能、低温下的塑性和冲击韧性更好。

由此可见,镍在不锈钢中的应用主要是配合铬才能更好地发挥作用,才能改变不锈钢的组织,从而使不锈钢的力学性能、加工性能和在某些腐蚀介质中的耐腐蚀性能得到很大的改善。

三、碳

碳是钢的主要组成元素,碳在钢中的含量及分布形式决定了钢的组织和性能。碳在不锈钢中对组织、力学性能、耐腐蚀性能有很大的影响,可以说是起主导作用的。

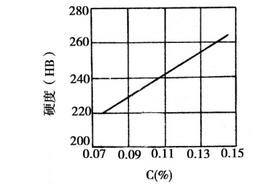

碳是一种强烈扩大奥氏体区域和稳定奥氏体组织的元素,其作用程度大约是镍的30倍,所以,碳含量对不锈钢组织、性能的影响是明显的。典型的例子,含铬为17%的不锈钢,当含碳量不足0.12%时是铁素体不锈钢,无相变,不能用热处理方法强化,退火使用的硬度不足200HB;而当含碳量增加到0.7%以上时,则成为马氏体不锈钢,淬火、回火后硬度可大于50HRC。再比如,含铬为13%的不锈钢,随着含碳量的增加,热处理后的硬度有明显的提高。见图1-5。

图1-5 含碳量对13%铬钢调质后的硬度影响(980℃油淬,650℃回火)

从以上两例可见,碳在不锈钢中对改善组织和力学性能的作用是有益的。这种作用为不锈钢在有高强度、高硬度要求的零件上的应用创造了条件。

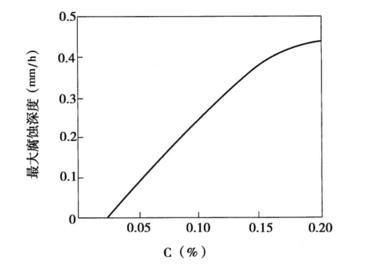

但是,也应该看到,碳和铬的亲合力很大,极易与不锈钢中的铬结合形成碳-铬化合物,碳越多,被结合的铬也越多,这必然使固溶体中的铬减少,从而使钢的耐腐蚀能力受到影响,特别是这种铬的碳化物沿晶粒界析出时,会引起该处产生贫铬区,引起晶间腐蚀。从这方面看,碳对不锈钢的耐腐蚀性能起到有害的作用。见图1-6。所以,随着冶金技术的进步,根据对不锈钢耐腐蚀性能的需求,出现了越来越多的低碳、超低碳的新的不锈钢钢种。

图1-6 含碳量对18Cr-8Ni钢晶间腐蚀深度影响(敏化处理1000h在H2 SO4-Cu-SO4中试验)

由上可见,碳在不锈钢中发挥着有益和有害的两个方面的作用,这一点应是选择和使用不锈钢及制订正确热处理方法时予以注意的。

四、钼

钼是形成铁素体的元素,如果要使钢获得奥氏体组织,应考虑钢中钼的影响。因此,含钼的奥氏体不锈钢中都适当地提高了镍的含量,以平衡钼的作用。在马氏体不锈钢中含有钼时,热处理应适当提高淬火温度,以保证含钼的碳化物充分溶解。

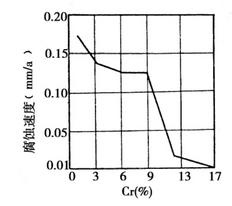

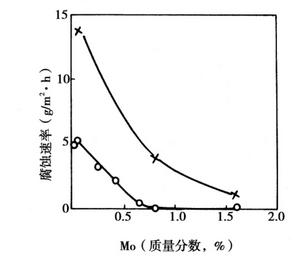

钼加入不锈钢中,可增强钢的钝化作用,从而提高钢的耐腐蚀性能。如高铬铁素体不锈钢加入2%~3%钼,可提高在有机酸中的耐腐蚀性。钼加入双相不锈钢后,使钢在含氯离子介质中的抗孔蚀能力显著提高。见图1-7。

图1-7 钼含量对孔蚀腐蚀速率的影响(试验温度150℃)

介质: 50g/L FeCl3+ 1/20M HCl

○: 25Cr—(7~10) Ni—N

×: 20Cr—(4~6) Ni—N

有人认为,钼在钢中是富集在靠近钢基体的钝化膜中,提高了钝化膜的稳定性。但钼的存在会促进钢中σ相等金属间相的形成,有使钢材脆性增加的可能。

五、铜

铜是形成奥氏体的元素,但作用效果不大,对组织无显著影响。铜能提高奥氏体的稳定性。不锈钢中加入铜,主要是提高在硫酸中的抗腐蚀能力,特别是与钼一起加入,效果更显著,这可能与其在硫酸中有较高的稳定性有关。铜在沉淀硬化不锈钢中,因时效处理析出富铜的强化相而使钢强化。

六、钛和铌

钛和铌都是强烈形成碳化物的元素,都比铬更容易形成碳化物,钛和铌存在于不锈钢中,会使钢中的碳尽可能地与钛或铌结合,这样,就会使钢中的铬能尽量稳定地存在于固溶体中,使固溶体中有足以保证耐腐蚀性能的铬的含量,保证铬不沿晶界析出,也就保证了在晶界处不存在贫铬区,即可有效地防止不锈钢产生晶间腐蚀。

当然,加入钛或铌的含量应根据钢中碳的含量来确定。一般来说,不锈钢中钛或铌的加入量与钢中碳的含量的关系可大致按下面的公式计算:

T i=[(C-0. 0 2)×5]%~0. 8% 1-3

N b= 1 0×C% 1-4

为保证不产生晶间腐蚀,除保证钢中有足够量的钛或铌外,还应进行适当的热处理,以充分发挥钛或铌的作用。

不锈钢加入钛或铌后,应注意的一个问题是,它们都是形成铁素体的元素,有可能使奥氏体钢中产生少许铁素体,如果热处理或使用不当,有形成σ相的可能,引起脆性,对加工性能产生不利的影响。

七、氮

氮是一种强烈扩大奥氏体区和稳定奥氏体组织的元素,其作用效果相当于镍的25~30倍。所以,有的奥氏体钢,如1Cr17Mn6Ni4N,由于加入了氮,与锰共同作用取代了一部分镍,达到了节约镍的效果。

对于双相不锈钢来说,有意识地加入氮是为了提高钢的耐腐蚀性,特别是提高在含有氯离子介质中的耐点(孔)腐蚀和耐缝隙腐蚀性能。尽管对氮提高不锈钢耐腐蚀性能的机制有不同的解释,但对氮在不锈钢中所发挥的作用都是一致肯定和重视的。

过高的氮含量可能使不锈钢铸件产生气孔等缺陷,所以,加入氮的量要合理控制,一般不超过0.2%。

八、锰

锰也是扩大奥氏体区和稳定奥氏体组织的元素,其作用效果相当于镍的1/2。锰在不锈钢中的应用主要是取代一部分镍,特别是缺镍的国家以锰代镍生产奥氏体不锈钢。

锰对不锈钢耐腐蚀性作用不大,因为锰对提高铁基固溶体电极电位能力不大,形成氧化膜的防护作用也很低。

当钢中铬含量大于15%时,若锰含量超过10%,则组织中会增加δ相含量,反而对钢的耐腐蚀性能和力学性能产生不利作用,所以,还应注意控制锰的加入量。

九、硅

硅也是铁素体形成元素,能提高不锈钢在氧化性介质中的耐腐蚀性能、抗晶间腐蚀性能和抗点腐蚀性能。

硅的加入还可改善钢的铸造性能。

但硅含量太高又易促进σ相形成,使铸件脆化,降低钢的力学性能。

十、铝

铝在不锈钢中应用较少,研究者发现,当钢中铝达到一定含量时,可使钢钝化,提高在氧化性酸中的抗腐蚀性。

在一些沉淀硬化不锈钢中加入铝,是利用其在时效处理时能析出镍-铝金属间化合物的特点,使钢强化。

十一、硫和硒

在某些不锈钢中有意识地提高硫(S)的含量或加入硒(Se)元素,主要是为提高不锈钢,特别是奥氏体不锈钢的切削性能。

硫和硒的加入会降低钢的韧性,对耐腐蚀性也表现出不利作用。所以,一般很少使用。

十二、钨

以前,在不锈钢中很少应用钨(W)这个元素。随着双相不锈钢的研究开发,发现钨对双相不锈钢提高耐缝隙腐蚀的作用是明显的。一般认为,在不锈钢中钨的功能类似于钼,可抑制金属的再溶解,从而起到缓腐蚀作用,还有的研究认为,一定含量的钨可减少钢的中温脆化倾向,所以,在国内外开发的双相不锈钢中,加入钨元素已经不少见了。

十三、其他元素

除了上述各元素外,有的为提高不锈钢的某些性能还加入其他一些元素,如为提高不锈钢的硬度加入钴(Co),为提高不锈钢热强性加入钒(V),为改善工艺性能加入稀土元素(RE)等。

以上对每种合金元素在不锈钢中的作用和影响进行了说明。需要指出的是,不锈钢是多种元素共存的,这时它们的影响要比每个元素在不锈钢中的单独作用更复杂。所以,不仅要考虑每种元素的自身作用,还要考虑它们之间的相互作用和影响。

比如,在不锈钢组织结构方面,由于碳、镍、锰、氮、铜是形成和稳定奥氏体的元素,而铬、钼、钛、铌、钒、钨、铝是形成和稳定铁素体的元素,这两类元素共存于不锈钢时,不锈钢的组织就决定于它们相互作用的结果。所以,有单相铁素体不锈钢或奥氏体不锈钢,有双相不锈钢,有可以在加热冷却发生相变而通过热处理方法调整性能的不锈钢。

再比如,为了提高在某些还原性介质中的耐腐蚀性加入钼元素,而且又要保持奥氏体组织,就必须提高不锈钢中的镍含量,来平衡钼的影响。

总之,在分析、使用不锈钢,在确定不锈钢热处理规范时,都应全面、综合地考虑每种合金元素及其几种合金元素的综合作用。

上面谈的是几种合金元素在不锈钢中的基本作用,每一种元素在不同类型的不锈钢中的作用还有差异。这部分内容将在具体的不锈钢类型中予以说明。