电阻焊又称接触焊,是利用电流通过接头的接触面及邻近区域产生的电阻热,把焊件加热到塑性状态或局部熔化状态,再在压力作用下形成牢固接头的一种压力焊接方法。

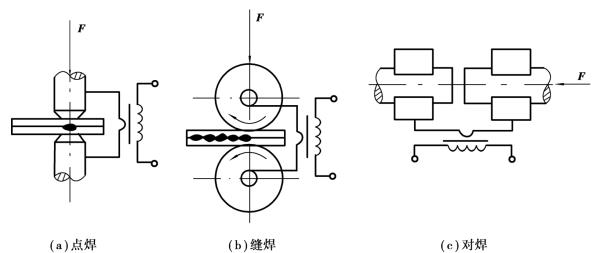

电阻焊可分为点焊、缝焊和对焊3种,如图4.3.2所示。

图4.3.2 电阻焊种类

电阻焊使用低电压(仅2~10 V)、大电流(几千至几万安),从而使焊接时间极短(百分之几秒到几十秒),具有生产率高、焊接变形小、劳动条件好,不需添加填充金属,易于自动化,乃至采用机器人操作。但设备复杂、耗电量大,对焊件厚度和截面形状有一定限制。

3.2.1 点焊

点焊是利用柱状电极通电加压在搭接的两焊件间产生电阻热,使焊件局部熔化,形成熔核(周围为塑性状态),将接触面焊成一个焊点的焊接方法。焊完一点,焊接下一个焊点时,有一部分电流会流经已焊好的焊点,称为点焊分流现象。分流将使焊接处电流减小,影响焊接质量,因此两焊点之间应有一定距离。工件厚度越大,材料导电性越好,分流现象越严重,点间距越应加大。

影响点焊质量的因素除了焊接电流、通电时间、电极压力等工艺参数外,焊件表面状态影响也很大。因此,点焊前必须清理焊件表面氧化物和油污等。

点焊主要用于厚度在4 mm以下薄板冲压壳体结构及钢筋的焊接,尤其是汽车和飞机制造中大量应用。目前,点焊厚度可从10μm(精密电子器件)至30 mm(钢梁框架)。每次焊一个点或一次焊多个点。

3.2.2 缝焊

缝焊过程与点焊相似,都属于搭接电阻焊。缝焊采用滚盘作电极,利用脉冲电流,边焊边滚,相邻两个焊点部分重叠,形成一条密封性的焊缝。因此,缝焊分流现象严重,一般只适合于焊接3 mm以下的薄板结构,如油箱、烟道焊接等。

3.2.3 对焊

对焊是对接电阻焊。按焊接过程不同,分为电阻对焊和闪光对焊。

(1)电阻对焊

电阻对焊的过程是:先加预压,使两焊件端面压紧,再通电加热,使待焊处达到塑性温度后,再断电加压顶锻,产生一定塑性变形而焊合。

电阻对焊操作简便,接头外形较圆滑,但对焊件端面加工和清理要求较高,否则接触面容易发生加热不均匀,容易发生氧化物夹杂,焊接质量不易保证。因此,电阻对焊一般仅用于截面简单,直径小于20 mm和强度要求不高的杆件。

(2)闪光对焊

闪光对焊的过程是:两焊件先加电压,再移动焊件使之接触,由于接触点少,其电流密度很大,接触点金属迅速达到熔化、蒸发、爆破,呈高温颗粒飞射出来,称为闪光;经过多次闪光加热后,端面均匀达到半熔化状态,同时多次闪光把端面的氧化物也清除干净了,于是断电加压顶锻,形成焊接接头。

闪光对焊的质量较高,对端面加工要求较低,常用于焊接重要零件。闪光对焊可焊相同的金属材料,也可以焊异种金属材料,如钢与铜、铝与铜等。闪光对焊可焊接直径0.01 mm的金属丝,也可以焊接截面积为0.1 m2的钢坯。