沿着材料晶粒间界先发生腐蚀,使晶粒之间丧失结合力的局部破坏现象称晶间腐蚀。

1.腐蚀特征

金属材料发生晶间腐蚀时,金属外形尺寸几乎不变,表面仍保持金属光泽,但是,用显微镜观察时,可见晶粒周界受腐蚀,甚至晶粒脱落,腐蚀沿晶界发展。遇有外力时,金属表面会出现裂纹,并失去金属声音。

2.腐蚀机理

金属材料晶间腐蚀的发生既取决于材料,也取决于介质特征。在腐蚀介质中,如果材料晶界区域和晶粒本体之间溶解速度不同,并且晶界溶解速度快于晶粒本体,则发生晶间腐蚀。对于不锈钢,如果被敏化了,即在晶界处产生贫铬区,则必定会产生晶间腐蚀。

另一方面,不是所有的情况都会产生晶间腐蚀,只有介质能使晶界处呈现活化,而使晶粒本体产生钝化时,才使敏化了的不锈钢产生晶间腐蚀。大部分酸介质、海水、原油等均易使不锈钢产生晶间腐蚀。

为了防止或减少不锈钢晶间腐蚀的发生,应尽量降低含碳量,当不锈钢中的含碳量降低到0.03%以下时,则不会产生晶间腐蚀。在不锈钢中加入适量的稳定化元素钛或铌等,也可有效地防止晶间腐蚀的发生。因为这些措施都可以使不锈钢晶界处不产生或少产生铬的碳化物,从而在晶界处不产生贫铬区。

3.晶间腐蚀试验方法

我国目前有5种晶间腐蚀试验方法。

(1) GB/T 4334.1《不锈钢10%草酸浸蚀试验方法》(又称C法)。这种试验方法是检验奥氏体不锈钢晶间腐蚀的筛选试验方法。该标准是将试样在10%的草酸溶液中电解浸蚀后,在显微镜下观察被浸蚀表面的金相组织,根据晶界形态或凹坑形态分类,来确定金属试片的被腐蚀程度,并确定是否用其他方法进一步试验。

这种方法主要能腐蚀各种碳化物,可测定因碳化铬析出造成贫铬引起的晶间腐蚀倾向,但不能测定因σ相析出而引起的晶间腐蚀。

(2) GB/T 4334.2《不锈钢硫酸-硫酸铁腐蚀试验方法》。这种试验方法是将试样在硫酸-硫酸铁溶液中煮沸后,以腐蚀率来评定金属材料的晶间腐蚀倾向。

该标准规定了试样选取条件和制备方法,规定了试样敏化处理条件,对试验用设备和仪器提出了要求。

这种试验方法可检测出与碳化铬析出有关的未经稳定化处理的奥氏体不锈钢晶间腐蚀敏感性,也可检测钢中与存在可见σ相有关的晶间腐蚀敏感性。但不能检测含钼奥氏体不锈钢因σ相引起的晶间腐蚀敏感性。

将试样在溶液中连续煮沸120min后,测量腐蚀率来评定试验结果:

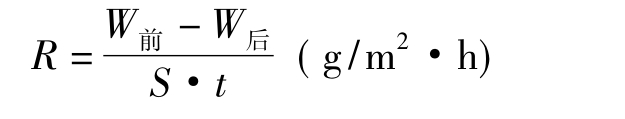

式中: R为腐蚀率(g/m2·h); W为试样试验前的重量(g);前W为试样试验后的重量(g); S为试样全表面积(m2); t为试后验时间(h)。

式中: R为腐蚀率(g/m2·h); W为试样试验前的重量(g);前W为试样试验后的重量(g); S为试样全表面积(m2); t为试后验时间(h)。

(3) GB/T 4334.3《不锈钢65%硝酸腐蚀试验方法》(又称X法)。标准规定将奥氏体不锈钢试样在65%硝酸溶液中煮沸试验后,用腐蚀率评定金属材料的晶间腐蚀倾向。

该标准规定了腐蚀试样的选取和制备方法,根据材料产品的类别、厚度来确定试样的规格、尺寸、数量。规定了腐蚀试样应预先进行敏化处理和敏化处理的条件。提出了应采用的试验设备和仪器的要求。

这种试验方法能测出奥氏体不锈钢因碳化铬析出而引起的晶间腐蚀倾向,但不能测出由σ相引起的晶间腐蚀倾向。

试样腐蚀试验后,用腐蚀率来评定晶间腐蚀倾向程度。腐蚀率的计算同GB/T 4334.2。

(4) GB/T 4334.4《不锈钢硝酸-氢氟酸腐蚀试验方法》。这个试验用于检验含钼奥氏体不锈钢在70℃的10%硝酸-3%氢氟酸溶液中的腐蚀率。本试验是将按标准规定的经固溶化处理,再经敏化处理的试样与供货状态下的试样在同一条件下进行晶间腐蚀试验,再按同一方法测定各自的腐蚀率。然后将供货状态试样的腐蚀率与经固溶并敏化处理试样的腐蚀率对比,来评定材料的晶间腐蚀倾向。

该试验适用于含钼奥氏体不锈钢中因碳化铬析出引起的贫铬而导致的材料晶间腐蚀倾向,不能测定因σ相析出引起的晶间腐蚀倾向。

试验后的腐蚀率计算方法同GB/T 4334.2。

(5) GB/T 4334.5《不锈钢硫酸-硫酸铜腐蚀试验方法》(又称T法)。这种晶间腐蚀试验法是经常采用的一种方法。

将试样放在配制好的硫酸-硫酸铜溶液中,连续煮沸16h或更长时间,然后观察试样的腐蚀情况。

在标准中规定了试样的制取方法,试样的规格、尺寸及试验设备和仪器要求。规定了溶液配制方法。该试验还允许在腐蚀溶液中加入铜屑,并提出相关的要求。

标准还对试样是否先经过敏化处理及不同成分奥氏体不锈钢应采用的敏化条件作出规定。

这种试验方法适用于奥氏体和奥氏体-铁素体双相不锈钢。适用于测定由于碳化铬析出引起贫铬而导致的材料晶间腐蚀倾向,但不能测定因σ相析出引起的晶间腐蚀倾向。

对试样晶间腐蚀倾向的评定也不同于其他试验方法,它是将经过腐蚀的试样按规定弯曲成180°(压力加工件及焊接件)或90°(铸钢件),弯曲后,试样不出现晶间腐蚀裂纹为通过(合格)。还可用金相法评定,或用试样落地是否失去金属声音来判断。