不锈钢感应加热表面淬火

感应加热表面淬火处理在保证工件基体具有优良的强度、塑性、韧性的同时,提高了工件的表面硬度、耐磨性和抗疲劳性能。感应加热表面淬火在马氏体不锈钢制零件中的应用越来越广泛。

2Cr13、3Cr13、0Cr13Ni4Mo、0Cr17Ni4Cu4Nb等马氏体不锈钢和马氏体沉淀硬化不锈钢均可采用感应加热表面淬火。

一、感应加热原理

当感应圈中通过交变电流时,在其周围和内部(如感应圈中的工件)就产生与电流变化频率相同的交变磁场,这个磁场又使工件内部产生电场即感应电动势,由于金属是导体,这个电动势又会在工件内部产生电流。这种电流的电路在工件内部是闭合的,又称之为涡流。涡流使工件产生大量的热。对钢铁材料(铁磁材料)来说,除涡流的热效应外,还存在“磁滞现象”引起的热效应。

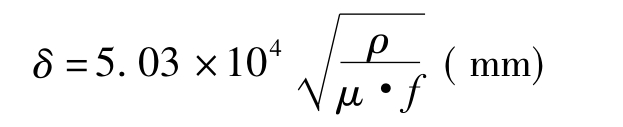

涡流有其特点,如表面效应(集肤效应)使涡流会集中在表面一定深度,叫涡流透入深度,这个深度也称电流透入深度δ,电流透入深度δ与交变电流频率f、工件材料的电阻率ρ及导磁率μ有一定的关系

钢铁材料的电阻率ρ与温度成正比,随材料温度的升高而增加,而磁导率μ在失磁点以下基本不变,但到失磁点时突然下降,约为1,因此,当工件温度达到失磁点时,涡流透入深度δ明显增加。

无论是在失磁点以下的温度还是在失磁点以上的温度,涡流都集中在工件表层中,随与表面距离的增大而急剧下降。可以近似地认为,涡流只在δ的薄层中通过,层外没有涡流。而涡流所产生的热量与涡流强度的平方成正比,所以,自表面向里,由涡流产生的热量下降更快、更明显,甚至有人认为,涡流产生热量的85%以上集中在δ的厚度内。

感应涡流的特性决定了感应加热过程为透入式加热和传导式加热并存的加热过程。

当感应圈内的工件产生涡流的瞬间,涡流集中在工件的表面层,且表面最强,向里逐渐减弱,工件表面温度开始升高,当表面温度升高至失磁温度时,加热层被分为两层,即最外层的失磁层和与其相连的未失磁层。由于失磁层的涡流强度显著下降,使得最大涡流强度及加热最强烈的地方转移至两层交界处,这时,该处温度又快速上升,从而使加热高温层向内移动,这种因涡流强度向内不断移动而引起工件加热层向内移动的工件加热方式称“透入式加热”。当失磁高温层厚度超过热态电流透入深度δ后继续加热时,热量总是在δ层中析出,促使该层温度不断升高。

在这种透入式加热使工件表层温度升高的同时,还存在正常的热传导过程,使加热层的厚度不断向里延伸,从而完成感应加热工件表面达到淬火温度的全过程。

感应加热的表面加热层是在失磁条件下进行的,加热很缓慢,而又是依靠涡流强度向内移动的方式传递热量的,所以,表面过热小。

二、钢在感应加热时的组织转变特点

感应加热的一个重要特征是加热速度快,而钢的组织转变与加热速度有重要的关系,所以,钢在感应加热时的组织转变有与普通加热不同的特点。

1.感应加热时奥氏体形成的特点

有研究表明,由于感应加热速度快,钢的相变点Ac1、Ac3、Acm的温度升高,即奥氏体的转变温度升高,而且转变的温度范围更宽广。在加热温度相同的条件下,加热速度越快,珠光体中的铁素体转变成奥氏体后,组织中的渗碳体越难充分溶解。奥氏体中的成分不易均匀化。

在快速加热条件下,由于转变温度升高,过热度大,奥氏体的形核和长大速度都会增加,但形核速度比长大速度快得多,所以,奥氏体晶粒会更细一些。

2.马氏体不锈钢的感应加热特点

马氏体不锈钢成分中含有大量的铬、钼、镍等合金元素,在平衡状态下(如退火状态),合金元素在铁素体和碳化物中的分布不同。形成碳化物的元素,铬、钼等集中分布在碳化物中,不形成碳化物的元素,镍等集中分布在铁素体中,加热形成奥氏体后,在原碳化物部分,形成碳化物元素浓度高,不形成碳化物元素浓度低。同时,合金元素在奥氏体中的扩散速度比碳慢。所以,在感应快速加热时,要使奥氏体中的合金元素均匀化,应提高加热温度。

马氏体不锈钢含合金元素多,奥氏体均匀化比碳钢和合金结构钢更困难。因此,感应加热前具备良好的原始组织尤为重要。钢加热奥氏体形核是在铁素体和渗碳体的交界面处,所以,原始晶粒越细小,铁素体与渗碳体的相界面越多,奥氏体形核越多,而且,合金元素原子扩散距离也越短,奥氏体的形成和均匀化过程也就越快。可见,细晶粒的原始组织对提高感应加热淬火的质量很重要。特别是如果原始组织粗大,有带状组织、魏氏组织、大块铁素体等情况时,感应加热淬火容易产生过热或淬火软点、组织不均等缺陷。

因此,马氏体不锈钢感应加热淬火前应进行调质处理。

五、高频感应加热淬火操作

1.感应加热设备

(1)加热电源。不论感应加热电源是何种形式,其输出功率及频率必须要满足工作要求,输出电压能控制在±2.5%范围内或输出功率在±5%范围内。

(2)淬火机床。感应加热淬火机床在旋转速度、升降速度及高度、工作台面的跳动等方面应能满足所处理工件的技术要求。通常轴心摆差不大于0.3mm,轴向移动速度偏差<5%,旋转可调范围20~120r/min。并符合JB/T 9201《钢铁件的感应淬火回火处理》规定。

(3)时控装置。感应加热电源或淬火机床应根据需要装有控制加热、间歇、冷却的装置。

(4)淬火冷却设备。淬火冷却设备应能满足工件在连续淬火时的水压(一般为0.12~0.2MPa),流量应满足在同时淬火时的冷却能力。

(5)回火设备。要求能自动控温和记录,且有强制炉气循环设施,保证炉温均匀。

2.感应器

淬火感应器采用薄壁紫铜材料制造,力求保证加热工件表面各处温度尽可能均匀,连续淬火感应器的喷水孔要均布,喷水孔直径在φ0.8~φ1mm之间,喷水孔角度在35°~45°之间。喷水孔中心距一般在2~4mm之间。喷水孔总面积应占有效圈内表面总面积的12%~20%。

3.淬火件的预备处理及工艺规范

(1)感应淬火零件应经过退火、正火或调质预备处理,以使淬火前组织均匀,保证感应加热淬火后硬度均匀。常见马氏体不锈钢高频淬火前的预处理参见表7-12。加热前预留的磨余量依据感应频率不同而定,高频感应加热,单边留量不大于0.3~0.5mm。

(2)加热方式的确定。根据工件形状、加热部位、加热面积等条件确定加热方法。

①同时加热法。采用与被处理的零件淬火表面仿型的感应器,对应工件淬火部位加热,之后再进行冷却(可以喷水冷却,也可以放淬火剂槽中冷却)。

在一定的频率下,通过改变单位功率和加热时间可获得不同的硬化层。一般采用的最小设备比功率为0.4~4kW/cm2。

②连续加热法。利用淬火机床使工件旋转并向下移动,工件经过安装在固定位置的感应器,其表面被迅速加热,加热部位离开感应器时,同时被喷水冷却。

连续加热设备比功率一般最小为1.2kW/cm2,常用的移动速度为1~10mm/s。

(3)感应器选用。根据零件形状、淬火部位、淬火面积、加热方法来确定。

感应器与零件之间的间隙应力求小且均匀,以提高感应器的加热效率和加热的均匀性。一般情况下,轴类件为1.5~3mm;齿轮模数小于或等于3时为2~5mm,大于3时为4~6mm;平面和孔类为1~2mm。

柱面全加热时,感应器高度比柱面高度小1~2mm,以减小尖角效应。轴类局部同时加热时,感应器高度应为加热带长度的1.05~1.2倍。

(4)加热温度。采用高频感应加热时,根据加热速度、原始组织等情况,淬火温度应比炉中加热淬火温度高30~80℃,有时需要更高的温度。常用不锈钢感应加热淬火温度见表7-12。

(5)加热时间。连续加热时,工件加热表面上任一点的加热时间相当于该点进入感应圈到离开感应圈的时间,即通过感应圈高度的时间。

在实际生产时,应根据加热零件的具体情况,选择感应器高度、淬火机床升降速度、加热设备功率等技术参数。

(6)参数的确定。选择合理的电气参数,是为了保证设备输出功率及设备在高效率状态下正常工作。通过调整阳极电压、反馈和耦合手轮,可以改变阳极负载电压和阳极负载电流的大小,获得需要输出的功率。

当调整耦合和反馈手轮时,若槽路电压上升则表示输出功率增加,槽路电压越高,表示输出功率越大;若槽路电压不变或稍有下降,则表示已获得最大输出功率。

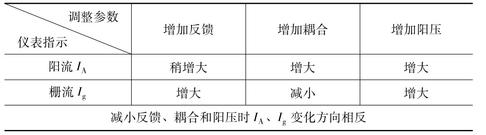

在最佳工作状态,阳流和栅流的比值K为定值。在使用设备GP-100的条件下,K= 5~8。为调整K值达最佳,需调节反馈和耦合手轮,调节方向及规律见表7-14。

表7-14 调整手轮时阳流和栅流变化

(7)淬火冷却。

①连续加热淬火时采用喷射冷却,此时应保证水压、喷水方式、水温等符合工艺要求,以保证充分冷却。

②同时加热淬火时,根据工件形状、材质及淬火部位,可以采用喷射冷却,也可采用浸液冷却。

(8)淬火后回火。感应加热淬火后,根据材质及硬度的要求,选用适当的温度回火。采用加热炉回火时,设备应有可靠的控制系统和记录装置,最好有炉气强制循环装置。也允许采用自回火和感应加热回火。

4.感应加热淬火件的质量控制与检验

(1)外观。淬火表面不允许有烧伤或熔化疤痕、裂纹。

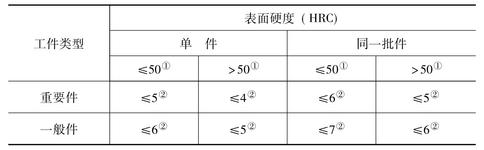

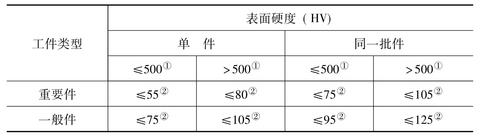

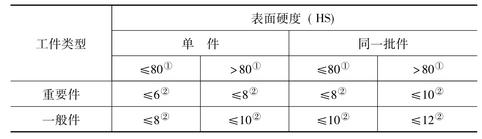

(2)硬度。淬火表面应达到技术要求的硬度,硬度检验可根据零件大小和硬化层的深度,采用洛氏法(GB/T 230)、维氏法(GB/T 4340)或肖氏法(GB/T 4341)。大型工件也可以用锉刀检测。表面硬度允许波动范围见表7-15~表7-17。

表7-15 洛氏硬度波动范围

注:(1)同一批件指同材质、同组织、同工艺、同一批处理的零件。

(2)当同一零件不同部位要求不同硬度时,硬度波动是指要求同一硬度的部位。

(3)硬度测定区域不包括硬化区边缘部位。

(4)硬化区范围为图纸或有关文件规定的硬化区域。硬化区范围应有合理的允许偏差。

(5)表中①为零件要求硬度,②为允许硬度偏差。

表7-16 维氏硬度波动范围

注:(1)同一批件指同材质、同组织、同工艺、同一批处理的零件。

(2)当同一零件不同部位要求不同硬度时,硬度波动是指要求同一硬度的部位。

(3)硬度测定区域不包括硬化区边缘部位。

(4)硬化区范围为图纸或有关文件规定的硬化区域。硬化区范围应有合理的允许偏差。

(5)表中①为零件要求硬度,②为允许硬度偏差。

表7-17 肖氏硬度波动范围

注:(1)同一批件指同材质、同组织、同工艺、同一批处理的零件。

(2)当同一零件不同部位要求不同硬度时,硬度波动是指要求同一硬度的部位。

(3)硬度测定区域不包括硬化区边缘部位。

(4)硬化区范围为图纸或有关文件规定的硬化区域。硬化区范围应有合理的允许偏差。

(5)表中①为零件要求硬度,②为允许硬度偏差。

(3)有效硬化层深度。必须检查时,应破坏工件,在要求的硬化区内检验,同一零件硬化层深度允许波动0.2mm以下,同批件允许波动0.4mm以下。

硬化层检测可按GB/T 5617的规定进行。

(4)金相组织。处理部位的金相组织应为技术要求的正常组织。按JB/T 9204要求的方法进行检查。

(5)变形。处理后的零件变形量应不影响以后的机械加工和使用功能。

5.感应加热淬火操作注意事项

(1)高频设备启动前应通冷却水冷却并提前半小时预热设备。

(2)根据零件形状、淬火部位、硬度要求等选用正确的感应器,并安全、牢固地固定在输出变压器上,及时通入冷却水。

(3)按要求调整好电气参数,并注意仪表的指示及变化。

(4)工件进入感应器前禁止送电,也不准在未断电前将工件退出感应器。

(5)及时正确地将加热部位冷却,以保证要求的淬硬层和硬度。

(6)操作时,如发现电源电压下降到360V以下时,应停止操作。如发现打火或出现不正常现象时应及时关闭设备及总电闸。

(7)淬火完毕,应在切断灯丝电压30~60min后再关闭冷却水。