不锈钢氮碳共渗处理的主要目的是提高工件的表面硬度、耐磨性能和耐疲劳性能(对于非不锈钢还有耐腐蚀性能)。

1.氮碳共渗层的组织

氮碳共渗是同时向工件表面渗入氮和碳。工件经氮碳共渗后,表面获得共渗组织。因为处理温度较低(一般低于600℃),在这个温度范围,氮在α相中的固溶量远高于碳在α相中的固溶量,且氮的扩散速度快于碳的扩散速度,所以,在工件表面层,即化合物层的组织是ε相(Fe2~3 N)、γ相(Fe4 N)及Fe3 C的混合组织,含氮约7.4%,含碳约1%。在表面层内部即扩散层组织基本是ε相(Fe2~3 N)和γ相(Fe4 N),氮的含量减少。不锈钢的氮碳共渗组织中还含有铬、钼等合金元素的氮化物。在共渗温度,因碳的扩散很慢,其只能以碳化物(如Fe3 C)的形式存在于化合物层中。

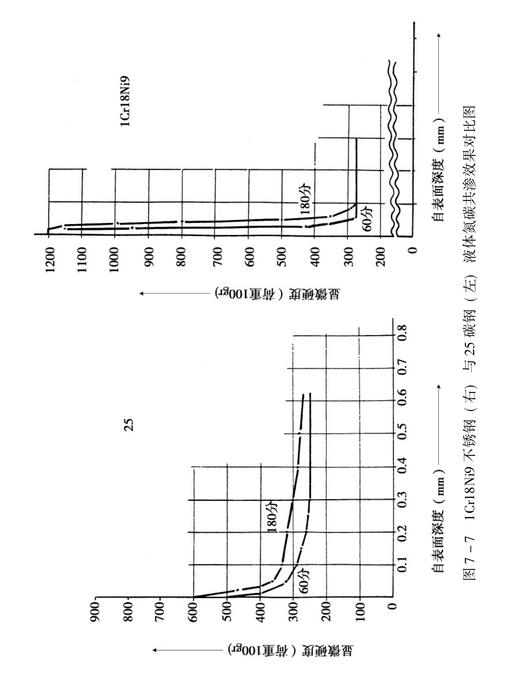

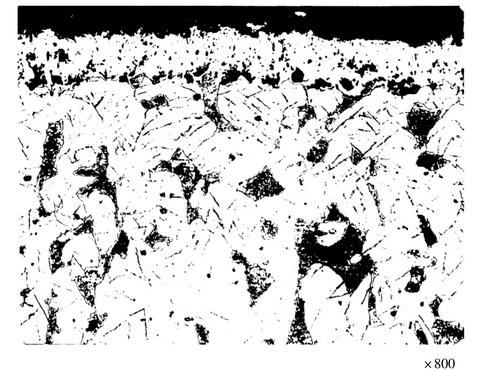

由于合金元素的影响,与碳钢相比,在相同条件下不锈钢氮碳共渗层硬度更高,但渗层深度浅,硬度变化梯度大,见图7-7。图7-8是ZGCr28的氮碳共渗组织图。

2.气体氮碳共渗

气体氮碳共渗就是把工件放在含有可分解成氮原子和碳原子气氛的密闭设备中,在一定的压力和温度条件下完成氮碳共渗的处理方法。

气体氮碳共渗的介质常见有以下几种。

(1)混合气体,即氨气中加入吸热式气氛或放热式气氛进行共渗。

其中,吸热式气氛(RX)由乙醇、丙醇等裂解,或由烃类气体制备而成。吸热式气氛(RX)的成分控制为: H2为32%~40%,CO为20%~24%,CO2≤1%,N2为38%~43%。当NH3∶RX≈1∶1,控制气氛露点±0℃时,即可获得较理想的共渗结果。

氨气中加入放热性气氛(NX)进行氮碳共渗时,放热式气氛成分控制为: CO2≤10%,CO≤5%,H2<1%,其余为N2。控制NH3∶NX≈(5~6)∶(5~4)。由于放热式气氛中CO含量较低,在与氨气混合进行共渗时,排出废气中的有毒物质较低。

(2)尿素[(NH2)2 CO]。将尿素在500℃以上温度热解,分解成活性氮原子和碳原子渗入工件表面。

(3)滴注式气体共渗。即将甲酰胺、乙酰胺、三乙醇胺、尿素、甲醇、乙醇等以不同比例配制成滴注剂。滴入密封炉内,在一定的温度条件下得到活性氮原子和碳原子渗入工件表面,完成氮碳共渗过程。

气体氮碳共渗的渗层深度及表面硬度与共渗温度、共渗时间都有一定的关系。这些因素影响的一般规律如下。

图7-8 ZGCr28钢液体氮碳共渗层(上部白亮区)

(经300℃回火、渗层疏松级别3级)

共渗温度的影响:一般气体氮碳共渗温度在540~580℃,随共渗温度升高,渗层深度增加,表面硬度先随温度升高而增高,在570℃左右时硬度最高,然后温度再升高,硬度呈下降趋势。

共渗时间的影响:在40% NH3,吸热型气氛60%,570℃共渗时,随着时间的延长,共渗层深度、表面硬度均呈增加的趋势。

气体氮碳共渗工件可以空冷、油冷或水冷。冷却速度越快,变形越大,但表面硬度和抗疲劳强度越高。

3.液体氮碳共渗

液体氮碳共渗也称盐浴氮碳共渗,即在含有活性氮原子和活性碳原子的熔盐液中完成氮和碳渗入工件表面的过程。

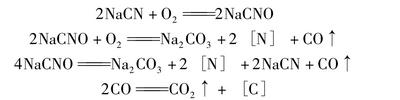

早期的液体氮碳共渗用盐主要是含有NaCN和KCN的氰盐。氰盐熔化后经过氧化产生氰酸盐,再由氰酸盐氧化或分解获取活性氮原子[N]和活性碳原子[C]。

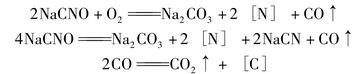

主要的化学反应有:

KCN也是由上述反应获取的[N]和[C]渗入工件表面,从而完成氮碳共渗过程。

生产中用氰酸根CNO-的浓度评定盐浴活度,通过控制CNO-的含量来控制氮碳共渗层的质量。

氰盐盐浴稳定性好,流动性也好,共渗质量稳定、效果好,但其毒性大,现已很少使用。

还有一种以尿素和碳酸盐为主要原材料的混合盐,加热后产生化学反应生成氰酸盐:

2(NH2)2 CO+Na2 CO3=2NaCNO+ 2NH3↑+H2O+CO2↑再由氰酸盐氧化和分解获取活性氮原子和活性碳原子:

这种混合盐熔化时损耗大,污染严重,反应生成物中含有氰化物,有较大的毒性,而且,盐浴稳定性差,盐浴成分调整困难,已经逐渐减少使用。

目前比较常用的盐是由专业厂生产的成品盐,经加热熔化后直接使用。

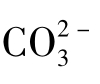

成品盐分两种,一种是基盐,主要成分为含40%左右的CNO-; 17%左右的 ,其余为碱金属离子K+或Na+。基盐是用于第一次熔化或盐浴耗损后补充用的。另一种是调整盐,调整盐用于调整盐浴使用,当CNO-降低至工艺要求后,来提高CNO-浓度的。

,其余为碱金属离子K+或Na+。基盐是用于第一次熔化或盐浴耗损后补充用的。另一种是调整盐,调整盐用于调整盐浴使用,当CNO-降低至工艺要求后,来提高CNO-浓度的。

无论使用的是哪类盐,最终都是依靠氰酸盐的氧化、分解来获取活性氮原子和活性碳原子,即有如下的基本反应活性氮原子[N]和活性碳原子[C]被工件表面吸收并向内扩散,完成氮碳共渗过程。

液体氮碳共渗生产过程中的安全问题是一个需特殊说明的问题。

液体氮碳共渗生产中,除注意热处理生产的常规安全规定外,还应特别注意以下各环节中可能产生的安全、环保问题。

①盐浴的熔化和调整。氮碳共渗盐浴熔化和调整时,应注意防止熔盐的迸溅,特别是初次使用的熔盐或凝固后重新开炉时,由于表面结壳,内部熔盐突喷造成的伤害。

盐熔化时会产生废气,应抽风排出室外高空中。

②用氧化盐浴冷却。共渗盐浴温度高,氧化盐浴温度低,在工件从共渗炉出炉入氧化盐浴炉冷却时,要注意预冷,防止氧化盐浴的迸溅和逸出。

③清洗用水的处理。氮碳共渗用原料是无毒的,但在盐浴熔化、使用中,会因化学反应生成有毒物CN-,在工件清洗时带入水中。为减少或清除水中的CN-,可用含有次氯酸钠(NaOCl)的制剂或用硫酸亚铁(FeSO4)与工业漂白粉[Ca(OCl)·4H O]来中和分解CN-,保证水中的CN-降至最低。22

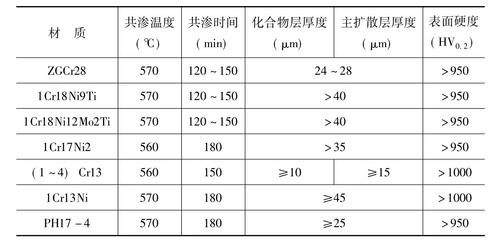

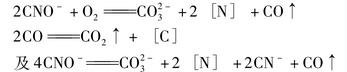

液体氮碳共渗渗层质量常见的缺陷及预防措施见表7-9。不锈钢液体氮碳共渗工艺及效果见表7-10。

表7-9 液体氮碳共渗常见缺陷及预防措施

表7-10 不锈钢液体氮碳共渗工艺及效果